Extrusionstechnik

Die Extrusionstechnik ist ein zentraler Prozess in der Kunststoffverarbeitung, der es ermöglicht, Rohmaterialien durch eine formgebende Öffnung, die sogenannte Extrusionsdüse, zu pressen, um kontinuierliche Profile mit einem festen Querschnitt zu erzeugen. Diese Technik ist besonders wichtig in der Herstellung von Kunststofffolien, Rohren, Profilen und Platten, die in einer Vielzahl von Industriebereichen Anwendung finden. Der Prozess beginnt mit der Vorbereitung des Rohmaterials, meist Granulat oder Pulver, welches in einen Extruder eingeführt wird.

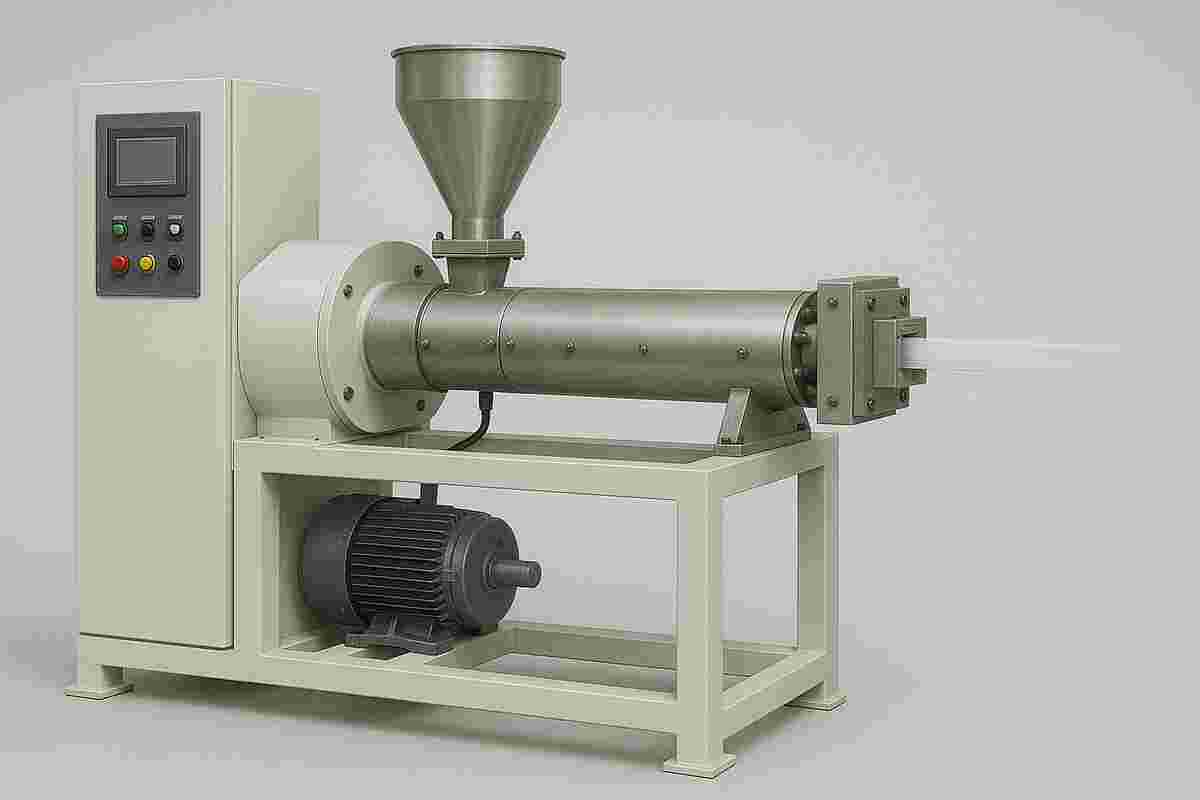

Ein Extruder besteht aus einem Trichter, einem Zylinder und einer Förderschnecke. Diese Schnecke rotiert, während das Material durch den Zylinder transportiert wird und gleichzeitig einer zunehmenden Temperatur und Druck ausgesetzt wird. Dies führt zum Schmelzen und Homogenisieren des Materials. Schließlich wird das geschmolzene Material durch die Düse gepresst, die dem Produkt den gewünschten Querschnitt verleiht. Nach dem Austritt aus der Düse wird das extrudierte Material in einem Kühlprozess stabilisiert, um die gewünschte Herstellungsdimension beizubehalten.

Kontaktieren Sie uns jetzt!

Sie suchen einen professionellen Hersteller für Ihre Extrusionsanlage? Dann sind Sie bei uns genau richtig! Melden Sie sich bei uns und wir erstellen ein für Sie angepasstes Angebot.

Grundlagen der Extrusionstechnik

Die Extrusionstechnik ist ein bedeutendes Verfahren in der Kunststoffverarbeitung, das zur Herstellung von Profilen, Rohren, Folien und anderen endlosen Produkten eingesetzt wird. Der Prozess beginnt mit der Beschickung eines Extruders mit Kunststoffgranulat oder Pulver, das im Extruder durch Reibung und Heizelemente geschmolzen wird. Der geschmolzene Kunststoff wird durch eine Öffnung, die als Extrusionsdüse bezeichnet wird, gepresst. Die Form dieser Düse bestimmt das endgültige Profil des Produkts. Ein wesentlicher Bestandteil ist hier die Schneckenkonstruktion, welche die Materialmischung gleichmäßig fördert und die Umwandlung vom festen in einen homogenisierten flüssigen Zustand unterstützt. Wichtig ist auch die exakte Temperaturregelung entlang des Extrusionsprozesses, da sie die Materialeigenschaften entscheidend beeinflusst. Nach der Extrusion wird das Material durch Kühlung in seiner Form fixiert. Der Prozess bietet zahlreiche Vorteile: Durch seine hohe Effizienz eignet er sich besonders für die Massenproduktion und ermöglicht eine kontinuierliche Herstellung mit geringem Materialverlust. Die Flexibilität hinsichtlich der Endproduktspezifikationen macht die Extrusionstechnik zu einem bevorzugten Verfahren in der Polymerindustrie, insbesondere für Anwendungen, die langlebige, gleichbleibend geformte Kunststoffprodukte erfordern. Die Schlüsselkomponente, der Extruder, kann dabei mit verschiedenen Schnecken und Zylindern ausgestattet werden, um spezielle Anforderungen zu erfüllen und verschiedene Rohstoffe zu verarbeiten.

Anwendungsbereiche und Funktionsprinzipien

Ein wesentlicher Fortschritt in der Kunststoffverarbeitung ist die Entwicklung von Koextrusions- und Mehrschichtverfahren, die die Leistungsfähigkeit herkömmlicher Extrusionsprozesse deutlich erweitern. Während bei der klassischen Extrusion ein einzelnes Material verarbeitet wird, ermöglicht die Koextrusion das gleichzeitige Verarbeiten mehrerer Kunststoffe mit unterschiedlichen physikalischen und chemischen Eigenschaften. Auf diese Weise entstehen mehrschichtige Produkte, deren einzelne Schichten spezifische Aufgaben übernehmen – von der Oberflächenästhetik über die mechanische Stabilität bis hin zu verbesserten Barriereeigenschaften gegen Gase, Feuchtigkeit oder UV-Strahlung.

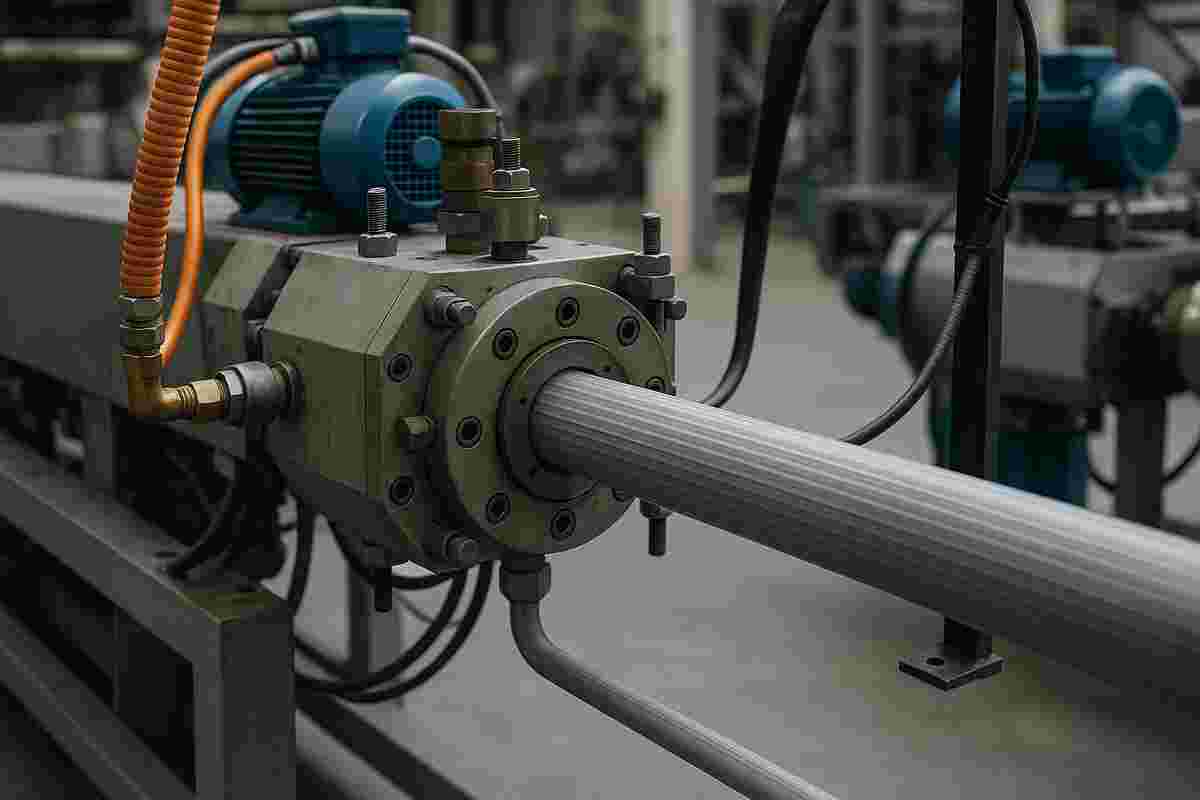

Das Verfahren beruht darauf, dass zwei oder mehr Extruder parallel betrieben und ihre Schmelzen über eine spezielle Verteiler- oder Mehrkanaldüse zusammengeführt werden. So entsteht ein homogener Verbund, bei dem die Grenzschichten präzise aufeinander abgestimmt sind. Diese Technologie eröffnet vielfältige Gestaltungsmöglichkeiten: In der Folienextrusion entstehen etwa Verbundfolien mit hochtransparenten Außenschichten und stabilisierenden Kernen, während in der Rohrextrusion mehrschichtige Leitungen gefertigt werden, die innen chemisch beständig und außen druck- oder temperaturresistent sind.

Ein typisches Beispiel aus der Praxis ist die Herstellung von Verpackungsfolien, die mehrere Funktionen gleichzeitig erfüllen müssen.

Extrusionstechnik Kunststoff

Die Extrusionstechnik ist ein essenzielles Herstellungsverfahren in der Kunststoffindustrie, das zur Produktion einer Vielzahl von Kunststoffprodukten verwendet wird. Bei diesem Verfahren wird Kunststoffmaterial in einen beheizten Zylinder eingeführt, wo er aufgeschmolzen wird. Anschließend wird das geschmolzene Material durch einen formgebenden Düsenkopf gepresst, wodurch sich endlose Stränge oder Profile formen lassen. Diese Technik ermöglicht es, verschiedene Querschnittsprofile in hoher Präzision und Effizienz zu erzeugen. Die Temperatur- und Druckkontrolle während des Prozesses spielen eine entscheidende Rolle für die Qualität des Endprodukts. Eine der hervorstechenden Vorteile der Extrusion ist die Vielseitigkeit des Materials. Ob PVC, Polyethylen, Polypropylen oder andere thermoplastische Kunststoffe – die Extrusion ermöglicht die Herstellung von Produkten wie Rohren, Schläuchen, Folien und Profilen. Ein weiterer Pluspunkt ist die wirtschaftliche Effizienz, denn die kontinuierliche Verarbeitung minimiert Maschinenstillstandszeiten und erhöht die Produktionskapazität. Bei komplexen Geometrien und hohen Anforderungen an die Maßhaltigkeit ist die Extrusion eine bevorzugte Technologie. Zudem bietet sie die Möglichkeit zur Integration von Beschichtungs- oder Laminierungsprozessen, wodurch individuell abgestimmte Produkte entstehen können. Insgesamt ist die Extrusionstechnik ein unverzichtbares Werkzeug für die moderne Fertigung von Kunststoffprodukten, das stetig weiterentwickelt wird, um den immer komplexer werdenden Anforderungen der Industrie gerecht zu werden.

Funktionsweise und Aufbau von Extrudern

Ein Extruder ist ein wesentliches Maschinenelement in der Extrusionstechnik, das vor allem zur Verarbeitung von Kunststoff in der Industrie eingesetzt wird. Der Aufbau eines Extruders besteht typischerweise aus einem Zylinder, einer Förderschnecke und einer Heizeinheit. Die Funktionsweise beginnt mit dem Einfüllen des Kunststoffgranulats in den Zylinder. Durch die Drehbewegung der Schnecke wird das Granulat kontinuierlich gefördert und durch Reibung und externe Heizelemente aufgeschmolzen. Die Temperaturkontrolle ist entscheidend, um die Schmelzqualität zu gewährleisten und den Kunststoff optimal verarbeitbar zu machen. Die Masse wird dann unter Druck durch eine Form gepresst und in die gewünschte Form gebracht. Extruder sind nicht nur vielfältig in den Anwendungsmöglichkeiten, sondern auch anpassungsfähig an unterschiedliche Materialien und Produktionsprozesse. Sie ermöglichen eine präzise Steuerung der Durchsatzrate und der Materialeigenschaften. Aufgrund ihrer Anpassungsfähigkeit und Leistungsfähigkeit sind Extruder zentraler Bestandteil in der industriellen Kunststoffverarbeitung, wo sie zur Herstellung einer Vielzahl von Produkten wie Rohren, Profilen, Folien und vielem mehr verwendet werden. Dabei spielt die Materialauswahl eine ebenso wichtige Rolle wie der technische Aufbau des Extruders selbst.

Bedeutung des Kunststoffs in der Extrusion

Die Bedeutung des Kunststoffs in der Extrusion ist in der modernen industriellen Fertigung nicht zu unterschätzen. Kunststoffe spielen in der Extrusion eine zentrale Rolle, da sie durch ihre vielfältigen Eigenschaften an verschiedene Anwendungen angepasst werden können. Mithilfe der Extrusion können kontinuierliche Kunststoffprofile, -rohre und Foliensysteme hergestellt werden. Die Anpassungsfähigkeit von Kunststoffen ermöglicht es der Industrie, Produkte zu entwickeln, die sowohl wirtschaftlich als auch funktional sind. Zudem bietet die Extrusion die Möglichkeit, recycelte Materialien wiederzuverwenden, was einen wertvollen Beitrag zur nachhaltigen Produktion leistet. Moderne Entwicklungen in der Kunststoffextrusion fokussieren sich auf die Reduktion des Energieverbrauchs und die Steigerung der Produktionseffizienz. Dies wird durch technologische Innovationen wie verbesserte Schneckendesigns und wärmeregulierende Systeme erreicht. Kunststoffextrusion bleibt damit ein unverzichtbarer Bestandteil der Fertigungstechnik und treibt den Fortschritt in Bahnen, Rohren und Verpackungsmaterialien voran. Insbesondere durch die Möglichkeit, spezifische Eigenschaften wie Flexibilität, UV-Beständigkeit, oder Wärmeformbeständigkeit zu modifizieren, bleiben Kunststoffe das bevorzugte Material in der Extrusionstechnik. Diese Vielseitigkeit wird auch in Zukunft wesentliche Impulse für die Weiterentwicklung der Branche geben.

Materialien und ihre Verarbeitung

In der Extrusionstechnik spielt die Auswahl der richtigen Materialien eine entscheidende Rolle für die Qualität und Effizienz des Produktionsprozesses. Kunststoffe sind die am häufigsten verwendeten Materialien in der Extrusion, da sie eine hohe Flexibilität und Vielseitigkeit in der Verarbeitung bieten. Dazu gehören unter anderem Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), und Polystyrol (PS), die je nach ihren physikalischen und chemischen Eigenschaften in unterschiedlichen Anwendungen zum Einsatz kommen.

Polyethylen wird beispielsweise aufgrund seiner guten Verarbeitungseigenschaften und Haltbarkeit häufig in der Herstellung von Folien, Rohren und Behältern verwendet. Polypropylen hingegen ist besonders beliebt für Anwendungen, die hohe Temperaturbeständigkeit erfordern, wie in Automobilteilen und Textilfasern.

Polyvinylchlorid zeichnet sich durch seine hervorragende Wetterbeständigkeit und chemische Beständigkeit aus und wird häufig in der Bauindustrie eingesetzt, etwa für Fensterrahmen und Rohrleitungen. Schließlich kommt Polystyrol, bekannt für seine Transparenz und Gute Formbarkeit, vor allem in der Verpackungsindustrie zum Einsatz.

Technische Voraussetzungen

Die Extrusionstechnik erfordert spezifische technische Voraussetzungen und genau festgelegte Verarbeitungsschritte, um hochwertige Endprodukte zu erzeugen. Zunächst muss der Rohstoff, in der Regel als Granulat vorliegend, in einer Dosierstation exakt abgewogen und in den Extruder eingebracht werden. Hierbei ist eine präzise Temperaturkontrolle entscheidend, da das Material kontrolliert aufgeschmolzen werden muss. Ein weiteres essentielles Element ist der Schneckenantrieb, der das Material effizient homogenisiert und durch den Zylinder transportiert. Während des Schmelzens ist darauf zu achten, dass keine Lufteinschlüsse entstehen, welche die Materialeigenschaften negativ beeinflussen können. Nach der Verformung wird das Material durch eine Kühlphase geführt, oft über Wasserrinnen oder Luftgebläse, um die finale Form zu stabilisieren. Der Prozess endet mit der Nachbearbeitung, bei der Kanten geschnitten oder Oberflächen verfeinert werden können. Jeder dieser Schritte muss engmaschig überwacht werden, um eine hohe Produktqualität zu gewährleisten. Eine ständige Prozessüberwachung und Anpassung an variable Fertigungsbedingungen sind daher obligatorisch, um ein konstant hohes Qualitätsniveau sicherzustellen.

Vielfalt der Kunststoffmaterialien

Die Vielfalt der Kunststoffmaterialien spielt eine entscheidende Rolle in der Extrusionstechnik und ermöglicht eine breite Palette von Anwendungen in verschiedenen Industrien. Kunststoffe werden überall verwendet, von der Verpackungsindustrie über den Bau bis hin zu Automobil- und Elektrokomponenten. Zu den am häufigsten extrudierten Kunststoffen gehören PVC, PE, PP und PET, wobei jeder von ihnen spezifische Eigenschaften und Vorteile bietet. PVC wird beispielsweise oft für Fensterrahmen und Rohre verwendet, da es robust und wetterresistent ist. Polyethylen (PE), bekannt für seine Vielseitigkeit und Widerstandsfähigkeit, ist in verschiedenen Formen erhältlich, darunter HDPE und LDPE, und wird häufig in der Verpackungsindustrie eingesetzt. Polypropylen (PP) bietet eine hervorragende chemische Beständigkeit und wird daher in Laborgeräten und Automobilteilen verwendet. PET, bekannt aus der Herstellung von Getränkeflaschen, überzeugt durch seine Klarheit und Festigkeit. Die Wahl des richtigen Kunststoffmaterials für die Extrusion hängt stark von den spezifischen Anforderungen der Anwendung ab, wie Temperaturbeständigkeit, Flexibilität oder mechanische Belastbarkeit. Diese Materialvielfalt macht es möglich, maßgeschneiderte Lösungen für die Anforderungen verschiedener Branchen zu entwickeln.

Produktion und Prozessoptimierung

Bei der industriellen Produktion von Kunststoffprofilen und -folien spielt die Extrusionstechnik eine entscheidende Rolle. Dieser Prozess ist nicht nur für die Herstellung von hochwertigen Kunststoffprodukten entscheidend, sondern bietet auch umfassende Möglichkeiten zur Prozessoptimierung. Durch kontinuierliche Überwachung und Feinjustierung von Prozessparametern wie Temperatur, Druck und Geschwindigkeit kann ein Maximum an Effizienz erreicht werden. Moderne Extrusionssysteme sind mit fortschrittlichen Sensoren ausgestattet, die eine Echtzeit-Überwachung der Produktqualität ermöglichen. Diese Sensoren liefern wertvolle Daten, um Produktionsfehler frühzeitig zu erkennen und zu beheben, bevor sie größere Auswirkungen haben. Darüber hinaus fördert die Integration von Automatisierungstechnologien die Genauigkeit und Effizienz der Produktionsabläufe. Ein automatisiertes System kann Prozessanomalien sofort erkennen und korrigieren, wodurch die Abweichungen minimiert und die Konsistenz der fertigen Produkte erhöht werden. Dies führt nicht nur zu Ressourceneffizienz, indem Ausschuss reduziert wird, sondern senkt auch die Produktionskosten erheblich. Ein weiteres wichtiges Element der Optimierung betrifft die Materialnutzung. Um die Nachhaltigkeit zu verbessern, werden Techniken zur Reduzierung von Materialabfall in den Fertigungsprozess integriert. Wiederverwendbare Materialien und innovative Rezepturen ermöglichen es, den Materialverbrauch ohne Qualitätsverluste zu senken. Durch den kontinuierlichen Einsatz solcher fortschrittlichen Technologien und Methoden kann die Produktion in der Extrusionstechnik an diese dynamischen Anforderungen angepasst werden und somit die Wettbewerbsfähigkeit der Hersteller auf globaler Ebene stärken.

Prozessüberwachung und Qualitätssicherung

In der Extrusionstechnik sind die Prozessüberwachung und Qualitätssicherung entscheidende Aspekte, um eine gleichbleibend hohe Produktqualität sicherzustellen. Die Prozessüberwachung umfasst den Einsatz moderner Sensorik und Software, die in der Lage sind, relevante Parameter wie Druck, Temperatur und Viskosität in Echtzeit zu verfolgen. Dank fortschrittlicher Überwachungstechnologien können Abweichungen sofort erkannt und Anpassungen automatisch vorgenommen werden, um optimale Bedingungen zu gewährleisten. Die Qualitätssicherung in der Extrusion zielt darauf ab, die Anforderungen an Präzision und Materialeigenschaften konsequent zu erfüllen. Dazu werden verschiedene Kontrollmechanismen implementiert, wie Stichproben zur Kontrolle der Dimensionstoleranzen oder die Überprüfung der Oberflächenqualität. Ein integraler Bestandteil der Qualitätssicherung sind zudem prozessbegleitende Prüfungen, die sicherstellen, dass die produzierten Teile den Spezifikationen und Normen entsprechen. Durch die Kombination von Prozessüberwachung und Qualitätssicherung wird nicht nur die Effizienz des gesamten Produktionsablaufs erhöht, sondern auch das Risiko von Ausschuss und damit verbundene Kosten erheblich reduziert. Diese Faktoren machen die Prozessüberwachung und Qualitätssicherung zu einem unersetzlichen Bestandteil der modernen Industrieproduktion im Bereich der Kunststoffextrusion.

Moderne Produktionstechniken in der Extrusion

Moderne Produktionstechniken in der Extrusion haben sich erheblich weiterentwickelt, wodurch Effizienz, Qualität und Vielseitigkeit bei der Herstellung von Kunststoffprodukten gesteigert wurden. Ein zentrales Element dieser Entwicklung ist die fortschrittliche Steuerung der Extrusionsprozesse durch den Einsatz von Industrie 4.0-Technologien. Diese Technologien ermöglichen eine präzise Kontrolle und Überwachung von Parametern wie Temperatur, Druck und Durchflussrate, was zu einer konsistenten Produktqualität führt. Ein weiterer wichtiger Fortschritt ist der Einsatz von energieeffizienten Maschinen, die den Ressourcenverbrauch signifikant reduzieren. Automatisierung spielt ebenfalls eine entscheidende Rolle, da sie die Produktionszeit verkürzt und die Flexibilität bei der Anpassung an unterschiedliche Produktanforderungen erhöht. Darüber hinaus ermöglicht die Verwendung von innovativen Materialien und Additiven die Herstellung von Produkten mit verbesserten Eigenschaften, wie erhöhter Festigkeit oder speziellen funktionalen Oberflächen. Insgesamt tragen diese modernen Ansätze dazu bei, die Produktionskosten zu senken und die Wettbewerbsfähigkeit der Unternehmen auf dem globalen Markt zu steigern. Dieser kontinuierliche Fortschritt in der Extrusionstechnik unterstreicht die Bedeutung von Innovation in der Produktion, um den sich ständig ändernden Marktanforderungen gerecht zu werden.

Kontaktieren Sie uns jetzt!

Sie suchen einen professionellen Hersteller für Ihre Extrusionsanlage? Dann sind Sie bei uns genau richtig! Melden Sie sich bei uns und wir erstellen ein für Sie angepasstes Angebot.

Anwendungsgebiete und industrieller Einsatz

Die Extrusionstechnik ist ein äußerst vielseitiges Verfahren, das in zahlreichen industriellen Anwendungen zum Einsatz kommt und eine entscheidende Rolle in der Herstellung verschiedener Produkte spielt. Ein wesentlicher Anwendungsbereich ist die Kunststoffverarbeitung, wo die Extrusion zur Produktion von Profilen, Rohren und Folien genutzt wird. In der Bauindustrie werden extrudierte Kunststoffteile wie Fensterrahmen und Kabelkanäle aufgrund ihrer Witterungsbeständigkeit und Lebensdauer bevorzugt eingesetzt. Auch in der Verpackungsindustrie ist die Extrusion unverzichtbar, da durch dieses Verfahren Verpackungsfolien, Schrumpfschläuche und Blisterverpackungen effizient hergestellt werden.

Ein weiterer bedeutender Industriezweig, der auf Extrusionstechniken angewiesen ist, ist die Automobilindustrie. Hier finden extrudierte Produkte Anwendung in der Fertigung von Türdichtungen, Kabelschutzschläuchen und Innenverkleidungen. Durch die Möglichkeit, Materialien mit spezifischen Eigenschaften zu extrudieren, können innovative Lösungen für spezifische Anforderungen entwickelt werden, was zur Optimierung der Fahrzeugproduktion beiträgt.

Nachhaltigkeit und Umweltaspekte in der Kunststoffverarbeitung

In der Kunststoffverarbeitung gewinnt die Nachhaltigkeit zunehmend an Bedeutung, da sie entscheidend zur Reduzierung des ökologischen Fußabdrucks beiträgt. Ein zentrales Nachhaltigkeitsziel ist die Minimierung des Energieverbrauchs während der Herstellungsprozesse. Moderne Extrusionstechnologien setzen auf energieeffiziente Maschinen und Prozesse, um den Energiebedarf zu senken und Ressourcen zu schonen. Ein weiterer Aspekt ist die Verwendung von recycelbaren Materialien, die den gesamten Lebenszyklus beeinflussen. Viele Unternehmen investieren in die Entwicklung biologisch abbaubarer oder recycelbarer Kunststoffe, um Plastikabfälle zu reduzieren. Darüber hinaus werden bei der Herstellung optimierte Rezepturen verwendet, um den Einsatz von Rohstoffen zu minimieren und Abfallprodukte zu verringern. Wassermanagement ist ebenfalls ein kritischer Umweltaspekt, der durch geschlossene Kreislaufsysteme verbessert werden kann, um den Wasserverbrauch in der Produktion zu reduzieren. Insgesamt zielt die moderne Kunststoffverarbeitung darauf ab, umweltgerechte Verfahren zu entwickeln, die sowohl wirtschaftlich als auch ökologisch von Vorteil sind. Die Integration fortschrittlicher Technologien in die Extrusionstechnik unterstützt die Industrie dabei, ihren Einfluss auf die Umwelt erheblich zu reduzieren und gleichzeitig die Effizienz zu steigern.

Extrusion in der Bauindustrie

Die Extrusionstechnik spielt in der Bauindustrie eine entscheidende Rolle, insbesondere bei der Herstellung von Kunststoffbauprodukten. Dieser Prozess ermöglicht die effiziente Produktion von Profilen, Rohren und Platten, die in verschiedenen Anwendungen verwendet werden, von Fensterrahmen über Fassadenverkleidungen bis hin zu Rohrleitungssystemen. Extrudierte Bauprodukte aus Kunststoff bieten zahlreiche Vorteile, darunter Langlebigkeit, Witterungsbeständigkeit und eine einfache Verarbeitung. Durch die exzellente Formbarkeit und die Möglichkeit, komplexe Querschnitte zu realisieren, erfüllt die Extrusionstechnik die steigenden Anforderungen der modernen Bauwirtschaft an vielseitige und zugleich nachhaltige Werkstoffe. Zudem ermöglicht die kontinuierliche Natur des Extrusionsprozesses eine wirtschaftliche Massenproduktion mit hoher Präzision, was zur Kostenreduktion und Effizienzsteigerung in der Herstellung beiträgt. Dank der Möglichkeit, Additive einzusetzen, können spezifische Eigenschaften wie UV-Beständigkeit oder Brandschutz in die Produkte integriert werden. In Zeiten zunehmenden Nachhaltigkeitsbewusstseins wird die Extrusion von recycelbarem Kunststoff im Bau weiterhin an Bedeutung gewinnen, da diese Materialklasse zur Reduzierung der Umweltbelastung beiträgt.

Extrusionsverfahren im Vergleich

Die Extrusionstechnik hat sich im Laufe der Jahrzehnte zu einem hochspezialisierten Produktionsverfahren entwickelt, das je nach Material, Produktanforderung und Einsatzgebiet in unterschiedlichen Varianten eingesetzt wird. Grundsätzlich lassen sich die Hauptverfahren in Folienextrusion, Rohrextrusion, Profilextrusion, Blasfolienextrusion und Koextrusion unterscheiden – jedes mit eigenen Stärken, Herausforderungen und typischen Einsatzbereichen.

Bei der Folienextrusion wird geschmolzener Kunststoff über eine flache Breitschlitzdüse zu dünnen Bahnen verarbeitet, die anschließend abgekühlt und auf Rollen gewickelt werden. Dieses Verfahren eignet sich hervorragend für Verpackungsfolien, technische Schutzfolien oder Dekorfolien, bei denen hohe Maßhaltigkeit und gleichmäßige Materialdicke gefragt sind.

Die Blasfolienextrusion hingegen nutzt eine ringförmige Düse, durch die der Kunststoffschlauch austritt und mit Luft aufgeblasen wird. Dadurch entsteht ein nahtloses Folienschlauchgebilde, das sich besonders für flexible Verpackungen, Müllsäcke oder Agrarfolien eignet.

Koextrusion und Mehrschichtverfahren in der Kunststoffproduktion

Ein wesentlicher Fortschritt in der Kunststoffverarbeitung ist die Entwicklung von Koextrusions- und Mehrschichtverfahren, die die Leistungsfähigkeit herkömmlicher Extrusionsprozesse deutlich erweitern. Während bei der klassischen Extrusion ein einzelnes Material verarbeitet wird, ermöglicht die Koextrusion das gleichzeitige Verarbeiten mehrerer Kunststoffe mit unterschiedlichen physikalischen und chemischen Eigenschaften. Auf diese Weise entstehen mehrschichtige Produkte, deren einzelne Schichten spezifische Aufgaben übernehmen – von der Oberflächenästhetik über die mechanische Stabilität bis hin zu verbesserten Barriereeigenschaften gegen Gase, Feuchtigkeit oder UV-Strahlung.

Das Verfahren beruht darauf, dass zwei oder mehr Extruder parallel betrieben und ihre Schmelzen über eine spezielle Verteiler- oder Mehrkanaldüse zusammengeführt werden. So entsteht ein homogener Verbund, bei dem die Grenzschichten präzise aufeinander abgestimmt sind. Diese Technologie eröffnet vielfältige Gestaltungsmöglichkeiten: In der Folienextrusion entstehen etwa Verbundfolien mit hochtransparenten Außenschichten und stabilisierenden Kernen, während in der Rohrextrusion mehrschichtige Leitungen gefertigt werden, die innen chemisch beständig und außen druck- oder temperaturresistent sind.

Ein typisches Beispiel aus der Praxis ist die Herstellung von Verpackungsfolien, die mehrere Funktionen gleichzeitig erfüllen müssen.

Extruder-Technologien und Innovationen

Die Extruder-Technologie hat sich in den vergangenen Jahren erheblich weiterentwickelt und ist ein wesentlicher Bestandteil der Kunststoffverarbeitung. Ein Extruder ist ein Gerät, das Materialien durch eine formende Öffnung drückt, um kontinuierliche Formen zu erzeugen. Diese Technologie wird weitreichend in der Kunststoffindustrie eingesetzt, um Produkte wie Rohre, Folien und Profile in verschiedenen Formen und Größen herzustellen. Die kontinuierliche Weiterentwicklung von Extruder-Technologien hat zu signifikanten Innovationen geführt, die die Effizienz und Qualität der Produktion verbessert haben.

Einer der wichtigsten Fortschritte in diesem Bereich ist die Entwicklung von energieeffizienten Extrudern, die den Energieverbrauch während des Verarbeitungsprozesses reduzieren. Dies wird durch den Einsatz von neuartigen Heizsystemen und optimierten Schneckendesigns erreicht, die nicht nur die Energiekosten senken, sondern auch die Umweltbelastung minimieren. Darüber hinaus ermöglichen moderne Steuerungssysteme eine präzisere Kontrolle der Prozessparameter, was zu einer höheren Produktqualität und geringeren Abfällen führt.

Ein weiterer bedeutender Fortschritt ist die Integration von Industrie 4.0-Technologien in die Extrusionstechnik. Die Vernetzung von Maschinen und Anlagen sowie der Einsatz von Echtzeit-Datenanalysen bieten die Möglichkeit einer effizienteren Produktionsüberwachung und -optimierung. Maschinelles Lernen und fortschrittliche Sensorik helfen dabei, die Prozesse kontinuierlich zu überwachen und die Produktion dynamisch an wechselnde Bedingungen anzupassen.

Auch die Materialwelt in der Kunststoffverarbeitung hat Innovationen hervorgebracht. Der Einsatz von biobasierten und recyclingfähigen Materialien wird zunehmend wichtiger, um den ökologischen Fußabdruck der Kunststoffindustrie zu verringern. Die Kombination aus fortschrittlichen Materialien und hochentwickelten Verarbeitungsmethoden ermöglicht es, neue Anwendungen zu erschließen und nachhaltige Produktlösungen zu entwickeln, die sowohl den industriellen Anforderungen als auch den Umweltstandards gerecht werden.

Innovative Ansätze und technologische Fortschritte

Die Extrusionstechnik hat sich in den letzten Jahren durch eine Vielzahl innovativer Ansätze und technologischer Fortschritte grundlegend verändert. Ein wesentlicher Trend ist der vermehrte Einsatz von digitalen Technologien und intelligenter Sensortechnik, die eine präzisere Steuerung und Überwachung des Extrusionsprozesses ermöglichen. Dies führt nicht nur zu einer verbesserten Prozesskontrolle, sondern auch zu einer erhöhten Energieeffizienz und einem geringeren Materialverlust. Ein weiterer bedeutender Fortschritt ist die Entwicklung von Extrudern, die mit neuartigen Materialien arbeiten können, einschließlich gefüllter und verstärkter Kunststoffe für spezialisierte industrielle Anwendungen. Diese Technologien haben die Möglichkeiten der Produktentwicklung erheblich erweitert und bieten Herstellern die Flexibilität, schneller auf Marktanforderungen zu reagieren. Darüber hinaus ermöglicht die Integration von künstlicher Intelligenz die Vorhersage und Optimierung von Produktionsparametern, was die Effizienz und Qualität der Endprodukte weiter steigert. Zusammengefasst fördern diese Innovationen die Anpassungsfähigkeit und Produktivität in der Extrusionstechnik und unterstützen Unternehmen dabei, wettbewerbsfähig zu bleiben und gleichzeitig nachhaltigere Produktionspraktiken zu implementieren.

Entwicklung und Typen moderner Extruder

Die Entwicklung und Typen moderner Extruder haben die Verarbeitung von Kunststoffen revolutioniert und ermöglichen es der Industrie, auf hohem Niveau zu produzieren. Moderne Extruder sind maschinen, die Materialien durch eine formgebende Öffnung drücken und so spezifische Produktformen erzeugen. Die technologische Weiterentwicklung ermöglicht heute eine Vielzahl von Extruder-Typen, die spezifische Anwendungen und Materialien bedienen. Dazu gehören Einschneckenextruder, die für ihre einfache Handhabung und Vielseitigkeit bekannt sind, sowie Doppelschneckenextruder, die eine verbesserte Misch- und Verarbeitungsfähigkeit bieten. Besondere Aufmerksamkeit verdienen auch hochentwickelte Mehrwellenextrudersysteme, die für spezielle Hochleistungsanwendungen konzipiert sind. Die Integration von Energiespartechnologien und präzisen Steuerungssystemen hat zudem die Effizienz dieser Maschinen erheblich erhöht. Ein bemerkenswerter Trend ist die zunehmende Automatisierung, die die Prozessüberwachung und -kontrolle verbessert und die Produktion weiter rationalisiert. Die Innovation in Materialien und Technologien ermöglicht es Extrudern, den Anforderungen der modernen Produktion gerecht zu werden, effizienter zu arbeiten und komplexe Bauteile mit gleichbleibender Qualität herzustellen. Diese Fortentwicklungen in der Extrusionstechnik tragen zur Effizienz und Flexibilität der Kunststoffverarbeitung in verschiedensten Branchen bei.

Kontaktieren Sie uns jetzt!

Sie suchen einen professionellen Hersteller für Ihre Extrusionsanlage? Dann sind Sie bei uns genau richtig! Melden Sie sich bei uns und wir erstellen ein für Sie angepasstes Angebot.

FAQ

Wie wird die Geschwindigkeit des Extrusionsprozesses kontrolliert?

Die Geschwindigkeit des Extrusionsprozesses wird durch präzise abgestimmte Mechanismen und sensorgestützte Überwachung kontrolliert. Ein integriertes Steuerungssystem regelt den Materialdurchfluss sowie die Drehzahl der Schnecken und trägt zur einheitlichen Fließgeschwindigkeit bei. Durch kontinuierliche Messungen werden Schwankungen in Echtzeit erkannt und automatisch angepasst. Dieser kontrollierte Ablauf gewährleistet eine gleichbleibende Produktqualität und minimiert Materialfehler. Zusätzlich ermöglichen moderne Regelungstechniken die Optimierung des gesamten Prozesses, wodurch eine energieeffiziente Produktion erzielt wird. Somit trägt die genaue Kontrolle der Geschwindigkeit wesentlich zur Prozesssicherheit und industriellen Wirtschaftlichkeit bei. Durch innovative Digitalisierung und Echtzeitanalysen wird der Prozess kontinuierlich überwacht, optimiert und an wechselnde Produktionsbedingungen flexibel angepasst, sehr zuverlässig dauerhaft.

Wie wird der Kunststoff vor dem Extrusionsprozess vorbereitet?

Vor dem Extrusionsprozess wird der Kunststoff einer sorgfältigen Vorbereitung unterzogen, um optimale Verarbeitungseigenschaften zu gewährleisten. Zunächst erfolgt eine genaue Auswahl des Rohmaterials, wobei Reinheit und Partikelgröße entscheidend sind. Das Material wird anschließend getrocknet und, falls erforderlich, mit speziellen Additiven versehen, die eine verbesserte Plastizität bewirken. Eine homogene Mischung ist essenziell, um spätere Qualitätsprobleme zu vermeiden. Die Zuführung in den Extruder erfolgt unter kontrollierten Bedingungen, sodass gleichmäßige Temperatur- und Feuchtigkeitsverhältnisse vorliegen. Diese gründliche Vorbereitung sichert den reibungslosen Ablauf und die Effizienz des industriellen Extrusionsprozesses. Durch systematische Prozessschritte und präzise Materialprüfung wird eine hohe Verarbeitungsqualität zur Sicherstellung optimaler Endprodukte erzielt, immer zuverlässig.

Welche Vorteile bietet die Extrusionstechnik gegenüber anderen Herstellungsverfahren?

Die Extrusionstechnik überzeugt durch ihre kontinuierliche und effiziente Verarbeitung von Kunststoffen. Im Vergleich zu diskontinuierlichen Verfahren ermöglicht sie eine gleichbleibende Produktqualität und höhere Wirtschaftlichkeit. Die Flexibilität in der Formgebung erlaubt maßgeschneiderte industrielle Anwendungen. Zudem profitieren Nutzer von reduzierten Materialverlusten und einer verbesserten Energieeffizienz. Durch präzise Steuerung der Prozessparameter entsteht eine homogene Mischung, die den Materialeigenschaften und technischen Anforderungen entspricht. Moderne Anlagen bieten zudem hohe Automatisierungsgrade, was den Betrieb sicherer und kosteneffektiver gestaltet. Insgesamt stellt die Extrusionstechnik eine innovative und anpassungsfähige Lösung für die industrielle Fertigung dar. Durch kontinuierliche Weiterentwicklung und Optimierung sichert diese Technik langfristig industrielle Spitzenleistungen, auch heute brillant.

Wie wird die Qualität der extrudierten Kunststoffprodukte sichergestellt?

Die Qualität der extrudierten Kunststoffprodukte wird durch umfangreiche kontrollierte Verfahren während des Herstellungsprozesses sichergestellt. Kontinuierliche Überwachung der Temperatur, des Drucks und der Materialdurchflussrate trägt maßgeblich zur Konsistenz bei. Moderne Anlagen verfügen über integrierte Sensorik, die Schwankungen in Echtzeit erkennt und automatisch Anpassungen vornimmt. Zusätzlich werden regelmäßige Stichproben und Prüfungen durchgeführt, um physikalische und chemische Eigenschaften zu verifizieren. Durch diesen mehrstufigen Ansatz entsteht ein Produkt, das strenge industrielle Qualitätsstandards erfüllt. Weiterhin führt die präzise Steuerung des gesamten Prozesses zu einer zuverlässigen Reproduzierbarkeit und einer hohen Leistungsfähigkeit der Kunststoffprodukte. Regelmäßige Qualitätsprüfungen und Prozessanalysen sichern zudem ständige Verbesserungen, für weitergehende industrielle Exzellenz heute.

Welche Rolle spielt die Temperaturregelung im Extrusionsprozess?

Die Temperaturregelung ist ein zentraler Faktor im Extrusionsprozess, da sie die Materialeigenschaften maßgeblich beeinflusst. Eine präzise Steuerung ermöglicht eine optimale Plastifizierung und verhindert thermische Zersetzung. Durch regelmäßige Kalibrierung der Temperaturkontrollsysteme wird eine gleichbleibende Qualität erzielt. Diese Kontrolle ist essenziell, um Fließverhalten und Viskosität des Kunststoffmaterials stabil zu halten. Industrielle Anlagen nutzen fortschrittliche Sensorik und automatisierte Regelkreise, um Schwankungen frühzeitig zu erkennen und zu korrigieren. Somit wird nicht nur die Effizienz erhöht, sondern auch die Sicherheit im Produktionsprozess gewährleistet, was langfristig die Produktionskosten senkt und die Wettbewerbsfähigkeit stärkt. Durch kontinuierliche Optimierung der Regelkreise bleibt der Prozess stabil und wirtschaftlich nachhaltig, fortschrittlich.

Wie trägt die Extrusion zur Energieeffizienz in der Industrie bei?

Die Extrusionstechnik trägt erheblich zur Energieeffizienz in industriellen Fertigungsprozessen bei, indem sie einen kontinuierlichen Produktionsablauf ermöglicht. Durch den Einsatz moderner, energieoptimierter Technologien werden Wärmeverluste minimiert und die Prozesswärme effektiv genutzt. Eine präzise Steuerung der Temperatur und des Materialflusses sorgt zudem für einen reduzierten Energieverbrauch, da Überhitzung und ineffiziente Materialverarbeitung vermieden werden. Automatisierte Systeme überwachen kontinuierlich den Energieeinsatz und optimieren den Betrieb. So wird nicht nur die Produktqualität gesteigert, sondern auch die Ressourcenschonung vorangetrieben, was langfristig zu einem nachhaltigeren industriellen Produktionsprozess führt. Durch fortlaufende Prozessoptimierung und innovative Steuerungssysteme wird der Energieeinsatz weiter reduziert, was den ökonomischen und ökologischen Nutzen maximiert, effizient.

Welche Prozessparameter sind für die Qualität entscheidend?

Für eine optimale Extrusionstechnik spielen zahlreiche Prozessparameter eine entscheidende Rolle. Temperatur, Druck, Scherzahl und Materialdurchflussrate beeinflussen maßgeblich die Schmelzbildung und Fließverhalten des Kunststoffs. Eine präzise Steuerung dieser Variablen ist notwendig, um eine homogene und stabile Produktqualität zu gewährleisten. Industrielle Anlagen setzen auf automatisierte Regelkreise, die kontinuierlich Anpassungen vornehmen. Durch detaillierte Überwachung werden Ungleichmäßigkeiten vermieden und Effizienzsteigerungen erzielt. Der Einsatz moderner Messtechnik und Prozesssimulation optimiert den gesamten Herstellungsprozess, was zu einer konstant hohen Produktqualität führt, selbst bei komplexen Produktionsserien. Zusätzliche Stabilität wird durch regelmäßige Kalibrierung der Anlagen und genaue Analyse der Materialeigenschaften erreicht, was den industriellen Standard deutlich verbessert, weiterhin effizient.

Welche Materialien können in der Extrusionstechnik verwendet werden?

Die Extrusionstechnik nutzt eine Vielzahl von thermoplastischen Kunststoffen, welche aufgrund ihrer schmelzfähigen Eigenschaften geeignet sind. Materialien wie Polyethylen, Polypropylen, PVC, ABS und viele mehr finden breite Anwendung in industriellen Fertigungsprozessen. Diese Kunststoffe werden durch kontrollierte Temperaturbehandlungen in einen plastischen Zustand versetzt. Durch den kontinuierlichen Extrusionsvorgang entstehen robuste Profile und industrielle Produkte, die hohen mechanischen Belastungen standhalten. Die Auswahl des Materials erfolgt je nach Anforderungen an Stabilität, Flexibilität und chemische Beständigkeit. Die präzise Regelung der Prozessparameter gewährleistet eine gleichbleibende Qualität und Formgenauigkeit während der Herstellung. Industrielle Innovationen und kontinuierliche technische Verbesserungen tragen zur Vielseitigkeit und breiten Anwendung dieser Materialien bei.

Wie funktioniert der Extrusionsprozess bei der Kunststoffverarbeitung?

Der Extrusionsprozess in der Kunststoffverarbeitung beruht auf dem Erhitzen und Plastifizieren von Kunststoffen, bevor sie unter hohem Druck durch ein Formrohr gedrückt werden. Das Material wird kontinuierlich in eine definierte Form gebracht, wobei gleichmäßige Temperatur- und Druckverhältnisse essenziell sind. Durch präzise Steuerung der Prozessparameter werden homogene Eigenschaften erreicht. Dieser kontinuierliche Herstellungsprozess gewährleistet konstante Produktqualität. Die industrielle Anwendung profitiert von hoher Wirtschaftlichkeit und Flexibilität hinsichtlich Form und Abmessungen. Verschiedene Anwendungsbereiche nutzen diesen Prozess, um robuste und langlebige Kunststoffprodukte zu erzeugen. Technologische Innovationen haben zur Optimierung der Infrastruktur beigetragen, sodass Effizienz und Sicherheit stets verbessert werden können. Dieser Prozess demonstriert industrielle Fortschrittskraft effizient.

Was ist Extrusionstechnik?

Die Extrusionstechnik ist ein industrielles Fertigungsverfahren, das primär zur Verarbeitung von Kunststoffen verwendet wird. Dabei wird das Ausgangsmaterial in Form von Granulat oder Pulver erhitzt, plastifiziert und durch eine formgebende Öffnung kontinuierlich in verschiedene Profile oder Platten extrudiert. Das Verfahren ermöglicht eine konstante Produktion mit hoher Präzision. Die Methode zeichnet sich durch Effizienz, Wiederholgenauigkeit und Wirtschaftlichkeit aus. In zahlreichen industriellen Anwendungen findet die Extrusion Einsatz, etwa in der Herstellung von Rohren, Profilen, Folien und technischen Komponenten, ohne Einbeziehung von Konkurrenzprodukten. Das Verfahren bietet vielfältige Anpassungsmöglichkeiten und ist außerordentlich anpassungsfähig. Diese Technik steigert kontinuierlich die Produktqualität und Optimierung in industriellen Prozessen.

Welche Zukunftsperspektiven bieten sich für die Extrusionstechnik?

Die Zukunftsperspektiven der Extrusionstechnik sind vielversprechend und geprägt von kontinuierlicher technologischer Weiterentwicklung. Neue Materialien und innovative Verarbeitungstechnologien erweitern die Möglichkeiten in der Kunststofffertigung erheblich. Durch den verstärkten Einsatz digitaler Steuerungssysteme und automatisierter Prozesse wird die Produktion noch flexibler und effizienter gestaltet. Nachhaltigkeit und Energieeffizienz stehen dabei im Vordergrund, um Umweltbelastungen weiter zu reduzieren. Intensive Forschungs- und Entwicklungsaktivitäten fördern zudem die Entwicklung maßgeschneiderter Lösungen für verschiedene industrielle Anwendungen. Insgesamt werden fortschrittliche Techniken und globale Innovationsbestrebungen die Extrusionstechnik in den kommenden Jahren maßgeblich prägen. Zukünftig werden Konzepte wie Industrie 4.0, intelligente Fabriken und nachhaltige Produktionsmethoden integriert, um den globalen Herausforderungen zu begegnen.

Wie entwickelt sich die Extrusionstechnik weiter?

Die Entwicklung der Extrusionstechnik wird durch technologische Innovationen und kontinuierliche Prozessverbesserungen vorangetrieben. Moderne Anlagen integrieren immer mehr digitale Steuerungssysteme, die eine präzise Regelung und Überwachung ermöglichen. Fortschritte in der Materialwissenschaft und Fertigungstechnik führen zu einer erhöhten Effizienz und Produktqualität. Gleichzeitig werden nachhaltige Verfahren und energieeffiziente Prozesse verstärkt eingesetzt, um Umweltbelastungen zu minimieren. Durch Forschungs- und Entwicklungsinitiativen werden regelmäßig neue Technologien getestet und eingeführt. Diese Dynamik sorgt dafür, dass die Extrusionstechnik flexibel auf industrielle Anforderungen reagiert und sich stetig weiterentwickelt, um zukünftige Herausforderungen erfolgreich zu meistern. Durch enge Zusammenarbeit werden fortschrittliche Lösungen entwickelt, die den Weg in eine innovative Zukunft ebnen.

Welche Umweltaspekte sind bei der Extrusionstechnik zu beachten?

Umweltaspekte bei der Extrusionstechnik spielen eine wichtige Rolle, da sie direkten Einfluss auf Nachhaltigkeit und Ressourcenschonung haben. Energieeffizienz, Emissionsreduzierung und Abfallminimierung stehen im Fokus moderner Anlagen. Durch optimierte Prozesssteuerung und den Einsatz energieeffizienter Maschinen werden der Materialverbrauch und die Umweltbelastungen signifikant reduziert. Recyclingfähige Kunststoffe und umweltfreundliche Zusatzstoffe fördern eine nachhaltigere Produktion. Darüber hinaus tragen innovative Technologien zur Reduzierung von Abweichungen und Verlusten bei. Regelmäßige Überprüfungen und Umweltzertifizierungen sichern die Einhaltung strenger ökologischer Standards in der industriellen Fertigung nachhaltig ab. Durch kontinuierliche Verbesserung der Verfahren, den Einsatz umweltfreundlicher Technologien und umfassende Schulungen des Personals werden ökologische Ziele konsequent erreicht, sehr erfolgreich.

Wie trägt die Digitalisierung zur Weiterentwicklung der Extrusionstechnik bei?

Die Digitalisierung revolutioniert die Extrusionstechnik durch umfassende Prozessautomatisierung und datenbasierte Optimierung. Intelligente Sensorsysteme, Echtzeitdaten und Vernetzung ermöglichen eine präzise Kontrolle und kontinuierliche Anpassung der Produktionsparameter. Dadurch werden Effizienz, Produktqualität und Energieeinsparungen signifikant verbessert. Moderne Softwarelösungen unterstützen die Analyse und Simulation industrieller Abläufe, was zu schnelleren Reaktionszeiten und weniger Ausfallzeiten führt. Digitalisierung fördert auch die Integration von präventiven Wartungsstrategien und vorausschauender Instandhaltung. Insgesamt ermöglicht der digitale Wandel eine flexible, kosteneffiziente und nachhaltige Weiterentwicklung der industriellen Extrusionstechnologie. Durch den fortlaufenden Einsatz moderner Informations- und Kommunikationstechnologien werden Prozesse weiter optimiert, Risiken minimiert und innovative Entwicklungslösungen realisiert, was die Wettbewerbsfähigkeit nachhaltig stärkt, wirklich beeindruckend.

Welche Wartungsmaßnahmen sind in der Extrusionsfertigung notwendig?

Wartungsmaßnahmen in der Extrusionsfertigung sind unerlässlich, um einen reibungslosen und sicheren Produktionsablauf zu gewährleisten. Regelmäßige Inspektionen, Kalibrierungen und Reparaturen der Maschinenkomponenten sind zentral. Durch den Einsatz modernster Diagnosetechniken werden potenzielle Fehlerquellen frühzeitig erkannt und behoben. Eine systematische Dokumentation und Überwachung der Betriebszustände hilft, Verschleißerscheinungen zu minimieren. Zusätzlich tragen vorbeugende Wartungsstrategien dazu bei, ungeplante Stillstandszeiten zu vermeiden. Fachkundige Schulungen des Bedienpersonals erhöhen die Reaktionsgeschwindigkeit und fördern die Effizienz. Insgesamt sichern diese Maßnahmen die Langlebigkeit und Leistungsfähigkeit der industriellen Extrusionsanlagen langfristig ab. Durch regelmäßige Überprüfungen, gezielte Modernisierungen und effiziente Ersatzteilstrategien wird die Wartungsintensität reduziert und die Betriebssicherheit erheblich gesteigert, stets top abgesichert.

Welche Herausforderungen gibt es in der Extrusionsfertigung?

In der Extrusionsfertigung treten diverse Herausforderungen auf, die sowohl technische als auch materialbedingte Aspekte betreffen. Die präzise Abstimmung von Temperatur, Druck und Materialfluss erfordert kontinuierliche Überwachung und Regelung. Materialinkonsistenzen, unvorhergesehene Prozessstörungen und mechanische Verschleißerscheinungen sind häufige Probleme, die eine schnelle Reaktionszeit verlangen. Eine sorgfältige Planung der Produktionsparameter und regelmäßige Wartungsmaßnahmen helfen, diese Schwierigkeiten zu minimieren. Technologische Weiterentwicklungen und innovative Steuerungssysteme tragen zur Reduktion von Fehlern bei und sichern den reibungslosen Ablauf des industriellen Fertigungsprozesses langfristig ab. Durch gezielte Prozessanpassungen, fortschrittliche Messtechniken und kontinuierliche Mitarbeiterschulungen werden diese Herausforderungen systematisch angegangen und signifikant reduziert. Innovative Lösungen fördern nachhaltigen Produktionsfortschritt, sehr erfolgreich ständig.

Wie wird die Prozesssicherheit in der Extrusionstechnik gewährleistet?

Die Prozesssicherheit in der Extrusionstechnik wird durch den Einsatz fortschrittlicher Kontrollsysteme und regelmäßiger Wartungsmaßnahmen sichergestellt. Moderne Anlagen verfügen über integrierte Sensoren, die in Echtzeit kritische Parameter überwachen und automatisierte Sicherheitsabschaltungen aktivieren. Regelmäßige Inspektionen und Kalibrierungen der Maschinenkomponenten tragen zur Stabilität des Gesamtprozesses bei. Notfallpläne und Schulungen des Bedienpersonals erhöhen zusätzlich die Betriebssicherheit. Durch den Einsatz zuverlässiger Technologie und kontinuierlicher Prozessüberwachung werden unerwartete Störungen minimiert, wodurch ein sicherer und effizienter Produktionsablauf gewährleistet wird, der den strengen industriellen Standards entspricht. Laufende Risikoanalysen, systematische Wartungsprotokolle und fortschrittliche Überwachungstechnologien ergänzen die Sicherheitsmaßnahmen, um jederzeit maximale Produktionsstabilität sicherzustellen, zusätzlich wird Sicherheit kontinuierlich erhöht, sehr effektiv.

Welche industriellen Anwendungen profitieren von der Extrusionstechnik?

Die Extrusionstechnik findet in zahlreichen industriellen Anwendungen breite Anwendung, insbesondere in der Herstellung von Kunststoffprofilen, Rohren und Bauteilen. Durch den kontinuierlichen Produktionsprozess werden langlebige und widerstandsfähige Produkte hergestellt, die in der Automobil-, Bau- und Elektroindustrie eingesetzt werden. Zudem wird die Technik in der Verpackungsindustrie und bei der Fertigung technischer Komponenten genutzt. Der Einsatz moderner Anlagen und präziser Prozessautomatisierung gewährleistet konstante Qualität und Effizienz. Diese Vielseitigkeit und Anpassungsfähigkeit macht die Extrusionstechnik zu einem unverzichtbaren Verfahren in der industriellen Fertigung von Kunststoffprodukten. Durch fortlaufende technologische Fortschritte und stetige Prozessoptimierung ergeben sich zusätzlich neue Anwendungsmöglichkeiten und erhöhte Wettbewerbsfähigkeit in der Produktion, sehr signifikant.

Wie beeinflusst die Viskosität des Kunststoffs den Extrusionsprozess?

Die Viskosität des Kunststoffs ist ein kritischer Parameter, der den Fließ- und Verarbeitungsprozess in der Extrusion maßgeblich beeinflusst. Hohe Viskosität kann zu einer gleichmäßigen Materialflussrate beitragen, während zu niedrige Werte ungleichmäßige Fließverhältnisse verursachen können. Durch präzise Temperatur- und Druckeinstellungen wird die Viskosität reguliert, um eine optimale Konsistenz zu erreichen. Dieser Regelungsprozess ist essenziell für die Herstellung qualitativ hochwertiger Produkte, da er die Stabilität des Schmelzflusses sicherstellt. Moderne Anlagen setzen auf automatisierte Systeme, die fortlaufend Viskositätswerte messen und anpassen, um unerwünschte Schwankungen zu verhindern und eine homogene Materialverarbeitung zu unterstützen. Regelmäßige Überwachung und Anpassung gewährleisten stabile Arbeitsbedingungen und reibungslose Produktionsabläufe, jeden Tag.

Welche Bedeutung haben Additive im Extrusionsprozess?

Additive spielen im Extrusionsprozess eine entscheidende Rolle, da sie die Materialeigenschaften gezielt modifizieren und optimieren. Durch den gezielten Einsatz von Stabilisatoren, Weichmachern, Farbstoffen und anderen Zusatzstoffen wird die Verarbeitung verbessert und das Endprodukt auf spezifische Anforderungen angepasst. Diese Zusatzstoffe ermöglichen es, physikalische Eigenschaften wie Flexibilität, Schlagzähigkeit und Farbechtheit zu beeinflussen. Die exakte Dosierung und Mischung der Additive ist von zentraler Bedeutung, um gleichbleibende Qualität und Leistung des extrudierten Produkts zu gewährleisten. Fortschrittliche Misch- und Dosierungstechniken sichern somit eine hohe Prozessstabilität und Konsistenz in der industriellen Fertigung. Durch kontinuierliche Forschung und Entwicklung werden neue Additive eingeführt, die die Produktionsprozesse weiter optimieren.