Folienextruder

Folienextruder ist ein Verfahren der Kunststoffverarbeitung, das zur kontinuierlichen Herstellung von Folien durch Schmelzextrusion eingesetzt wird. Dieses Verfahren bietet mehrere Methoden, darunter die Blasfolienextrusion, die Flachfolien- oder Cast-Folienextrusion und die Coextrusion, um Folien mit spezifischen Eigenschaften wie Barriere, Festigkeit und Transparenz herzustellen. Jede Methode hat ihre einzigartigen Vorteile und Anwendungen in der Industrie.

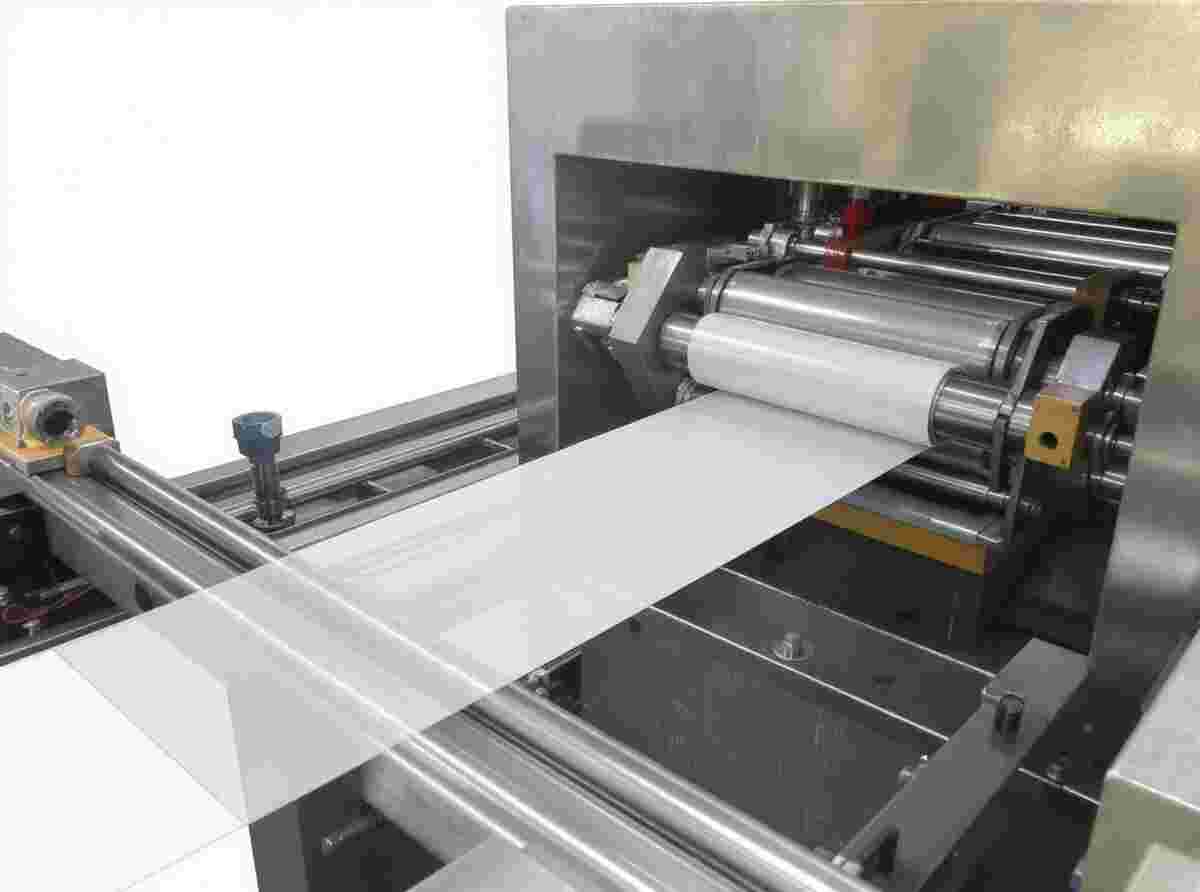

Bei der Blasfolienextrusion wird der geschmolzene Kunststoff durch einen ringförmigen Extrusionskopf gepresst und als Schlauch ausgestoßen, der dann aufgeblasen wird, um die gewünschte Folienbreite zu erreichen. Dieses Verfahren wird oft für Verpackungsmaterialien verwendet und bietet hohe mechanische Festigkeit und Vielseitigkeit. Auf der anderen Seite tritt bei der Flachfolien- oder Cast-Folienextrusion die Schmelze aus einer Breitschlitzdüse, welche für präzise Dickenkontrolle und glatte Oberflächen sorgt.

In der Coextrusion werden mehrere Materialien zu einem mehrschichtigen Folienprodukt kombiniert, das die vorteilhaften Eigenschaften der einzelnen Schichten vereint. Diese Technik wird häufig bei Verpackungsmaterialien eingesetzt, da sie die Möglichkeit bietet, mechanische Stärke und Barriereeigenschaften in einem Produkt zu kombinieren.

Kontaktieren Sie uns jetzt!

Sie suchen einen professionellen Hersteller für Ihre Extrusionsanlage? Dann sind Sie bei uns genau richtig! Melden Sie sich bei uns und wir erstellen ein für Sie angepasstes Angebot.

Folienextruder

Folienextruder sind essenzielle Maschinen in der Kunststoffverarbeitung, die zur Herstellung von Folien eingesetzt werden. Diese Geräte schmelzen und transportieren den Kunststoff, bevor dieser durch eine Düse oder einen Bandaufbau in die gewünschte Folienform gebracht wird. Ein Schlüsselaspekt bei Folienextrudern ist das Schneckendesign, das in Einschnecken- und Mehrschneckenextruder unterteilt wird. Diese unterscheiden sich vor allem im Schmelz- und Mischverhalten. Einschneckenentwürfe sind einfacher und kostengünstiger, während Mehrschneckenmodelle eine effektivere Mischung und höhere Qualität bieten. Es existieren unterschiedliche Arten der Folienextrusion, darunter die Blasfolien- und Flachfolienextrusion. Bei der Blasfolienextrusion wird der geschmolzene Kunststoff durch eine ringförmige Düse gepresst und zu einem Schlauch geformt, der dann aufgeblasen wird, um die Folienbreite zu erhöhen. Dies erzeugt Folien mit hoher mechanischer Festigkeit und Vielseitigkeit. Die Flachfolienextrusion hingegen verwendet eine Breitschlitzdüse, durch die die Schmelze auf eine Kühlwalze trifft, um präzise Folien mit glatten Oberflächen herzustellen. Für spezielle Anwendungen gibt es die Coextrusion, bei der mehrschichtige Folien mit kombinierten Eigenschaften erzeugt werden, und das Kalanderverfahren, das dicke Folien mit gleichmäßigen Eigenschaften produziert. Durch Mono- und biaxiale Orientierungen können die mechanischen Eigenschaften weiter optimiert werden. Folienextruder sind nicht nur für die Verpackungsindustrie von Bedeutung; sie dienen auch der Herstellung von Agrar- und medizinischen Folien sowie einer Vielzahl anderer Kunststoffprodukte. Die Vielseitigkeit und Anpassungsfähigkeit dieser Maschinen machen sie zu einem unverzichtbaren Teil der modernen Kunststoffverarbeitung.

Typen von Folienextrudern

Folienextruder gibt es in verschiedenen Bauarten, die je nach Anwendung unterschiedliche Vorteile bieten. Zu den bekanntesten gehören Einschnecken- und Mehrschnecken-Extruder. Während der Einschneckenextruder für viele Standardanwendungen eingesetzt wird, bieten Mehrschneckenextruder eine hervorragende Mischfähigkeit und eine gleichmäßigere Schmelzequalität, was bei der Produktion anspruchsvoller Folienarten von Vorteil ist. Eine besondere Technik ist die Coextrusion, die es ermöglicht, Mehrschichtfolien herzustellen, die unterschiedliche Eigenschaften in sich vereinen. Diese Technik ist ideal für Anwendungen, die hohe Barriereeigenschaften oder mechanische Festigkeit erfordern. Je nach gewünschtem Endprodukt werden unterschiedliche Extrusionsmethoden verwendet: Die Blasfolienextrusion ist bekannt für die Herstellung von Folien mit hoher mechanischer Festigkeit und Vielseitigkeit, während die Cast-Folien-Extrusion eine präzise Kontrolle der Dicke und glatte Oberflächen bietet. Beide Verfahren nutzen die Plastifizierung thermoplastischer Materialien, jedoch unterscheiden sich die eingesetzten Düsen und die nachgelagerten Bearbeitungsschritte grundlegend. Diese Vielfalt an Extrusionstechniken ermöglicht die Produktion einer breiten Palette von Kunststofffolien, die in zahlreichen industriellen Anwendungen eingesetzt werden.

Funktionsprinzip der Folienextrusion

Folienextrusion ist ein industrielles Verfahren zur Herstellung dünner Kunststofffolien, das auf dem Prinzip der Extrusion von Thermoplasten basiert. In einem beheizten Extruder wird das Polymerkorn geschmolzen und durch eine speziell geformte Düse gepresst. Diese Düse kann je nach gewünschtem Produktdesign als Schlitz- oder Breitdüse ausgeführt sein. Nach dem Austritt wird die Kunststoffschmelze abgekühlt, um sie zu verfestigen, und erfährt dabei oft eine Orientierung. Dieser Prozess, der entweder als monoaxiale oder biaxiale Orientierung stattfinden kann, verbessert die mechanischen Eigenschaften der Folie erheblich. Typische Systeme zur Weiterverarbeitung umfassen den Einsatz von Kühlwalzen, Kalandern oder Blastürmen. Durch biaxiale Orientierung, insbesondere bei der Blasfolienextrusion, wird die mechanische Zugfestigkeit der Folien maximiert. Diese Kombination aus Erwärmung, Drücken und Abkühlung macht die Folienextrusion zu einer wesentlichen Methode zur Herstellung von Kunststofffolien, die für Verpackungen und andere industrielle Anwendungen weit verbreitet sind.

Extruder Folienherstellung

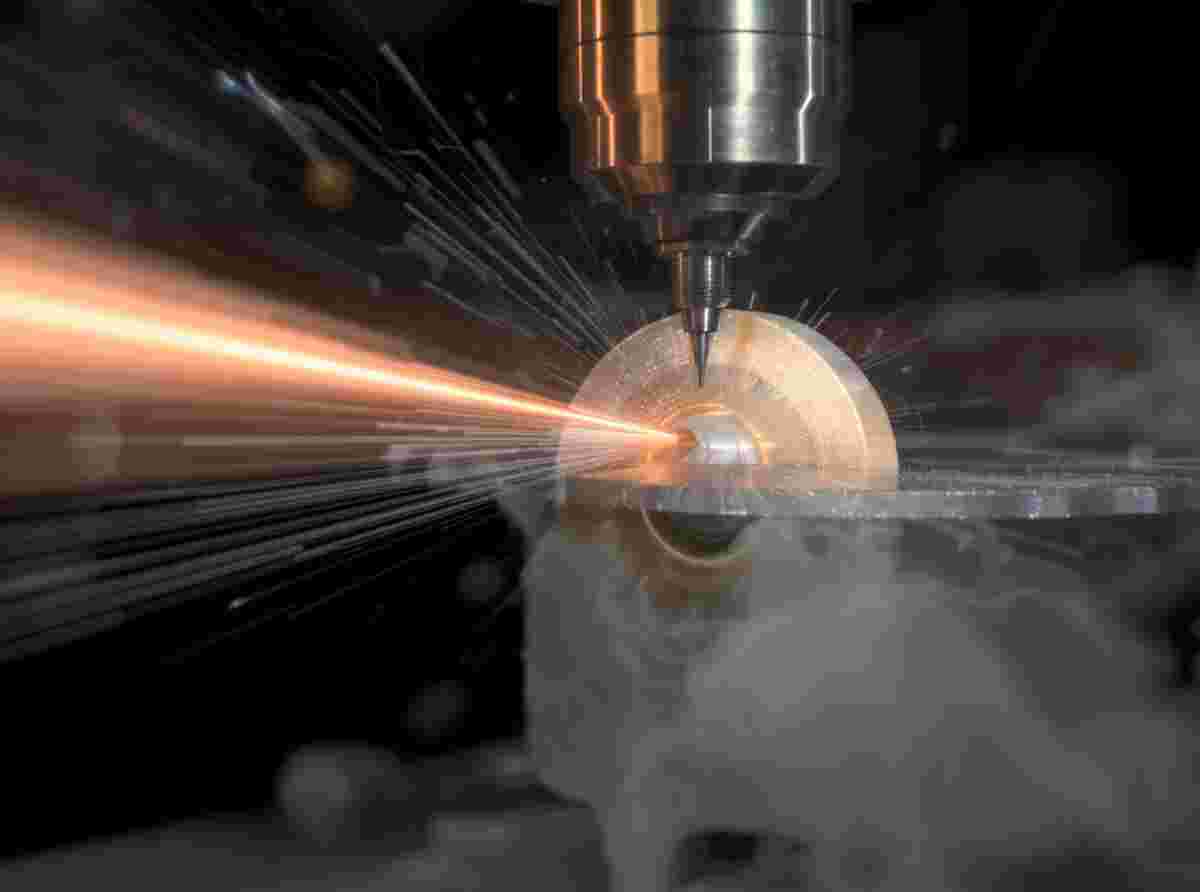

Die Extrusion ist ein fundamentaler Prozess in der Herstellung von Folien aus Thermoplasten, der aus den Schritten Schmelzen, Fördern, Formen und Abkühlen besteht. Im Zentrum der Extrusion steht der Extruder, der das Polymermaterial auf die erforderliche Verarbeitungstemperatur erhitzt und durch eine spezialisierte Düse presst. Die Auslegung von Extruder und Düse spielt dabei eine entscheidende Rolle, da sie direkte Auswirkungen auf die finale Dicke, Gleichmäßigkeit und mechanische Eigenschaften der Folie hat.

Der Kühlprozess, der im Anschluss an die Extrusion stattfindet, ist ebenso von Bedeutung, da er zur Stabilisierung der Materialstruktur beiträgt und Einfluss auf die Oberflächenbeschaffenheit und mechanische Belastbarkeit der Folie hat. Verschiedene Extrusionsverfahren wie die Blasfolienextrusion und die Flachfolienextrusion (Cast-Folienextrusion) werden eingesetzt, um unterschiedliche Anforderungen zu erfüllen. Während die Blasfolienextrusion höhere mechanische Eigenschaften und Vielseitigkeit bietet, ist die Flachfolienextrusion bekannt für ihre präzise Kontrolle der Dicke und die Fertigung von glatten Oberflächen.

Coextrusion ist eine weitere Methode, die sich im Bereich der Folienproduktion etabliert hat, um mehrschichtige Folien mit kombinierten Eigenschaften zu produzieren. Ergänzend spielt die mono- oder biaxiale Orientierung eine entscheidende Rolle bei der Steigerung der Festigkeit und Elastizität. Die richtige Auswahl der Extrusionsanlage und ihrer Peripherie, einschließlich eines effizienten Kühlsystems, ist entscheidend für die optimale Herstellungsqualität und die gewünschten spezifischen Eigenschaften der finalen Folie.

Materialauswahl und Prozessparameter

Materialauswahl und Prozessparameter sind entscheidende Faktoren in der Extruder Folienherstellung, die maßgeblich die Eigenschaften der fertigen Folien beeinflussen. Die richtige Wahl des Rohmaterials, ob PE, PP, PET, EVOH oder PVB, bestimmt deren Barriereeigenschaften, Kälte- bzw. Wärmebeständigkeit und Transparenz. Schmelzindex und Viskosität des Materials sind wesentliche Merkmale, die den Fließprozess der Schmelze steuern und dadurch die Verarbeitbarkeit im Extruder beeinflussen. Neben der Wahl des Materials spielen Temperaturprofile entlang des Extruders eine kritische Rolle, da sie die Plastifizierung und Mischverhalten des Materials bestimmen, was sich auf die endgültige Qualität der Folien auswirkt. Die Mantelflächenheizung hilft dabei, eine gleichmäßige Temperaturverteilung zu erhalten. Zudem ist der MFI-Wert, also der Schmelzflussindex, ein wichtiger Indikator für die Fließfähigkeit des Polymers. In der Produktion wird durch gezielte Einstellung der Prozessparameter die Dickenverteilung, Orientierung und Oberflächenqualität der Folie beeinflusst, was für die endgültige Anwendung entscheidend ist. All diese Aspekte zusammen ermöglichen eine optimale Steuerung und Anpassung des Herstellungsprozesses, um qualitativ hochwertige Folien zu erzeugen, die den spezifischen Anforderungen des Marktes gerecht werden.

Prozesskette vom Schmelze bis zur Folie

Die Prozesskette in der Extruder Folienherstellung beginnt mit der Materialaufbereitung, bei der Rohstoffe für den weiteren Verarbeitungsprozess vorbereitet werden. Anschließend wird die Schmelze im Extruder homogenisiert, was entscheidend für die Qualität der späteren Folie ist. Die nächste Stufe bildet die Formgebung, bei der die Schmelze durch eine Düse, häufig eine Breitschlitzdüse, gepresst wird, um eine gleichmäßige und präzise Folie zu erzeugen. Im darauf folgenden Schritt erfolgt die Abkühlung und Orientierung der Folie, die monoaxial oder biaxial ausgerichtet sein kann, um die mechanischen Eigenschaften zu optimieren. Abschließend können Nachbearbeitungsschritte wie Kalanderung oder Beschichtung durchgeführt werden, um entweder eine gewünschte Dicke oder eine spezifische Oberflächenstruktur zu erreichen. Ziel dieses umfassenden Prozesses ist es, eine Folie mit gleichmäßiger Dicke und gewünschter Oberflächenqualität zu produzieren, die den strengen Anforderungen an mechanische und optische Eigenschaften gerecht wird. Die Wahl des richtigen Extrusionsverfahrens ist dabei entscheidend für die spezifischen Anforderungen und Einsatzmöglichkeiten der hergestellten Folien.

Folien Extruder

Der Begriff Folien Extruder bezieht sich auf eine spezialisierte Anlage, die Kunststoffschmelze zu Folien formt und weiterverarbeitet. Ein Folienextruder besteht aus mehreren wichtigen Komponenten, einschließlich des Extruders selbst, der Düse, sowie Systemen zur Kühlung und Orientierung der Folie. Der Extruder dient der Aufschmelzung und Plastifizierung des Kunststoffgranulats, welches anschließend durch eine speziell geformte Düse gepresst wird, um die gewünschte Folienform zu erhalten. Unmittelbar nach dem Austritt der Schmelze aus der Düse durchläuft die Folie ein Kühlsystem, das die feste Form durch schnelle Abkühlung sicherstellt. Bei vielen industriellen Anwendungen ist es notwendig, die mechanischen Eigenschaften der Folien zu optimieren, weshalb spezielle Orientierungsvorrichtungen eingesetzt werden. Diese verbessern die Zugfestigkeit und Formstabilität der Folie durch mono- oder biaxiale Ausrichtung der Polymerketten. Abschließend werden die Folien mit speziellen Peripheriegeräten wie Aufwickelvorrichtungen bearbeitet, die sie auf handliche Rollen wickeln, um den Transport und die Lagerung zu erleichtern. Der Einsatz von Folienextrudern ist besonders in der Verpackungsindustrie weit verbreitet, wo sie zur Herstellung von Produkten wie Agrarfolien, Verpackungen für Lebensmittel und andere Konsumgüter genutzt werden. Durch die hohe Anpassungsfähigkeit der Anlage und die Möglichkeit zur Kombination verschiedener Produktionsmethoden, wie der Coextrusion, können unterschiedlichste Folieneigenschaften erzielt werden. Das effiziente Design und die vielseitigen Anwendungsmöglichkeiten machen den Folienextruder zu einem wesentlichen Teil der Kunststoffverarbeitung und tragen maßgeblich zur Optimierung der Produktionsprozesse bei.

Systemkomponenten eines Folienextruders

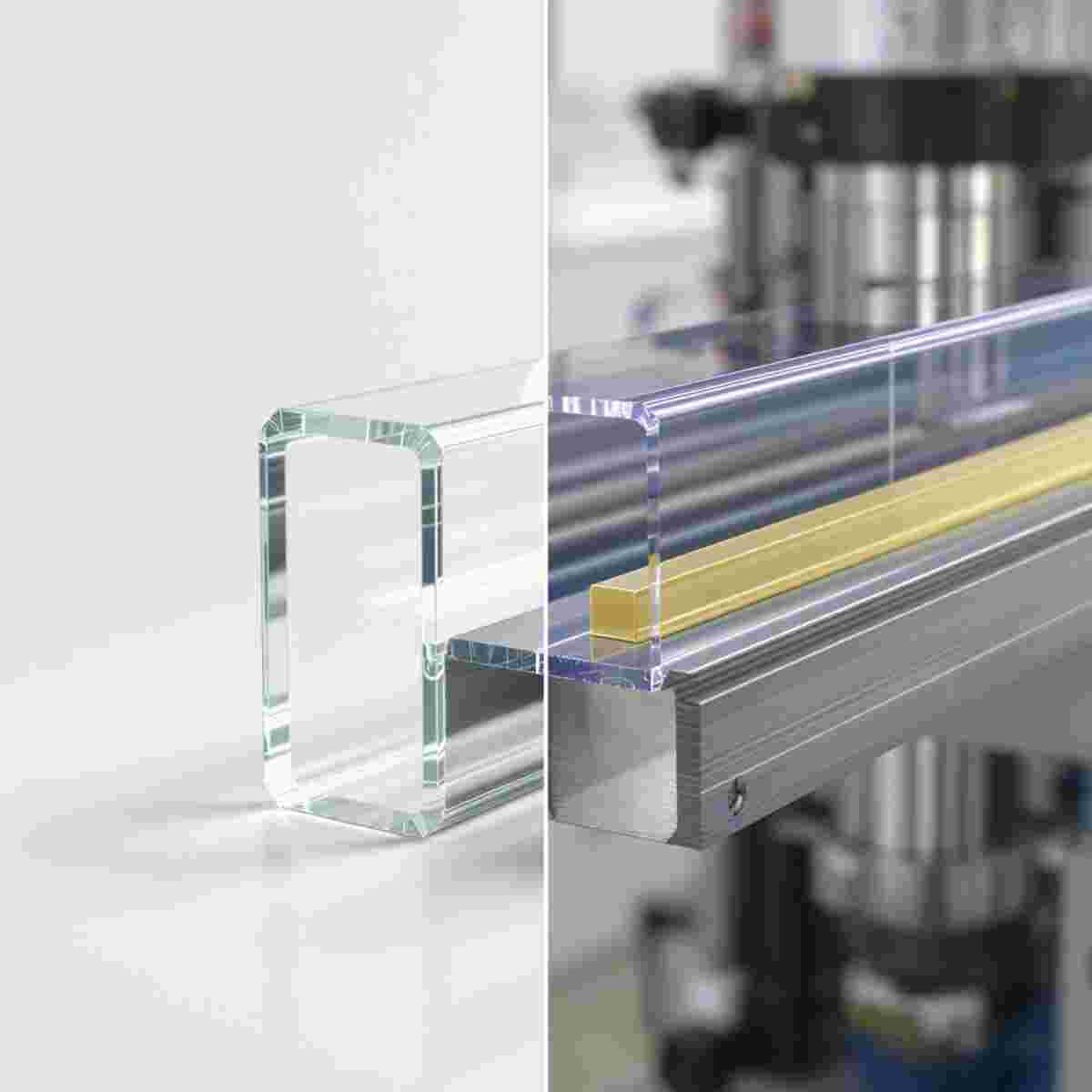

Bei einem Folien Extruder sind die Systemkomponenten entscheidend für die Effizienz und Qualität der Folienproduktion. Der Zylinder und die Schnecke sind zentrale Elemente, die Material aufnehmen und schmelzen. Eine präzise Heizung sorgt für die notwendigen Temperaturen, während eine Düse oder Breitschlitzdüse die geschmolzene Masse formt. Kühlvorrichtungen sind essenziell, um die geformte Folie nach dem Austritt aus der Düse zu erstarren und die gewünschten Eigenschaften zu gewährleisten. Weitere Elemente wie Abscheide- oder Kalander- oder Walzenseiten verbessern die Folieneigenschaften durch Strecken und Glätten. Orientierungseinheiten optimieren die mechanischen Eigenschaften der Folie durch gezielt gerichtetes Molekulargefüge. Dazu kommen komplexe Transport- und Messsysteme, die für Präzision und Kontrolle während des gesamten Extrusionsprozesses sorgen. Schließlich sind Endverarbeitungsstationen wie Schneiden oder Aufwickeln erforderlich, um die Folien produktionsfertig zu machen. Diese Komponenten arbeiten zusammen, um eine effiziente und qualitativ hochwertige Produktion von Kunststofffolien zu gewährleisten.

Vergleich Blasfolien- vs Cast-Extrusion

Die Blasfolienextrusion und Cast-Folienextrusion sind zentrale Verfahren zur Herstellung von Kunststofffolien mit unterschiedlichen Eigenschaften. Bei der Blasfolienextrusion wird ein Folienboden-Schlauch erzeugt, der anschließend aufgeblasen wird, um die Breite und Dicke zu variieren, was zu biaxial orientierten Folien führt. Dieses Verfahren eignet sich besonders für Anwendungen, bei denen hohe mechanische Festigkeit und Vielseitigkeit erforderlich sind. Im Gegensatz dazu extrudiert die Cast-Folienextrusion eine flache Schmelze, die nach dem Austritt durch eine Breitschlitzdüse auf einer kalten Walze abgekühlt wird. Sie erzeugt monoaxial orientierte Folien, die sich durch präzise Dickenkontrolle und glatte Oberflächen auszeichnen. Die Wahl des Extrusionsverfahrens hängt von den spezifischen Anforderungen an die Dichte, Transparenz und Barriereeigenschaften der Folie ab. Beide Technologien sind essenziell für die Optimierung von Herstellungsprozessen und die Anpassung der Endprodukte an industrielle Anforderungen. Die umfassende Kenntnis dieser Verfahren ermöglicht es, die geeignete Technologie für spezifische Anwendungsfälle auszuwählen und dadurch die Produktionsziele effizient zu erreichen.

Folie extrudieren

Das Extrudieren von Folie ist ein technologisch anspruchsvoller Prozess zur Herstellung von Kunststofffolien. Dieser Prozess beginnt mit der Mahlung und Aufschmelzung des Polymers. Hierbei wird das Granulat unter Hitze- und Druckeinwirkung in einer speziellen Maschine, dem Extruder, behandelt. Die Kunststoffschmelze wird gleichmäßig erhitzt, bis sie eine viskose Masse bildet, die sich formen lässt. Von hier aus wird die Schmelze durch eine speziell geformte Düse gepresst, was die gewünschte Folienform ergibt. Die geformte Folie wird durch ein gezieltes Kühlsystem stabilisiert, was ihre mechanische Festigkeit und Flexibilität sicherstellt.

Nach dem Extrusionsprozess kommen verschiedene Verfahren zum Einsatz, um die Folie zu optimieren. Eine weit verbreitete Methode ist die Blasfolienextrusion, die eine hohe mechanische Festigkeit der Folie gewährleistet und bei der eine ringförmige Düse zum Einsatz kommt. Die extrudierte Schmelze wird zu einem Schlauch geformt, der durch Luftdruck zu einer runden, gleichmäßigen Folie aufgeblasen wird. Ein weiteres Verfahren ist die Flachfolienextrusion, bei der die Folie flach aus der Düse austritt und auf einer Kühlwalze abgekühlt wird, um eine glatte Oberfläche und präzise Dickenkontrolle zu erreichen.

Folien, die durch diese Methoden hergestellt werden, finden breite Anwendung in Bereichen wie der Verpackungsindustrie, Landwirtschaft und einer Vielzahl industrieller Anwendungen. Insbesondere bei Verpackungsmitteln sind sie aufgrund ihrer Schutzfunktion sehr geschätzt. Somit stellt das Folienextrudieren einen unerlässlichen Prozess in der modernen Kunststoffverarbeitung dar.

Prozessparameter

Die optimalen Prozessparameter in der Folienextrusion sind entscheidend für die Produktion von hochwertigen Kunststofffolien. Zu den wichtigsten Parametern gehören die Line Speed, Temperaturprofile, Schmelzfluss und Orientierung. Diese Faktoren beeinflussen die Dickenverteilung, Transparenz, Festigkeit und Barriereeigenschaften der Folie. Eine gleichmäßige Dicke ist entscheidend für die mechanischen Eigenschaften der Folie, während die Temperaturverteilung entlang der Extrusionslinie die Klarheit und Festigkeit der Folie prägt. Moderne Extrusionslinien verfügen über fortschrittliche Systeme zur Messung und Kontrolle dieser Parameter. Die Qualitätskontrolle erfolgt durch präzise Messungen der Dicke, die entweder berührungslos oder mittels physischer Probenahme durchgeführt werden. Die Oberflächenqualität wird durch optische Inspektionen bewertet, welche Defekte wie Bläschen oder Unebenheiten identifizieren können. Schließlich sorgt die kontinuierliche Überwachung dieser Parameter dafür, dass die hergestellten Folien den unverzichtbaren Standards und Anforderungen der Industrie entsprechen. Durch kontinuierliche Anpassungen und Kontrollen innerhalb des Extrusionsprozesses kann die Haltbarkeit sowie die Effizienz der produzierten Folien optimiert werden.

Typische Anwendungen

Kunststofffolien, die durch das Verfahren der Folienextrusion hergestellt werden, spielen eine entscheidende Rolle in vielen industriellen und alltäglichen Anwendungen. Zu den typischen Produkten zählen Verpackungsfolien, die aufgrund ihrer flexiblen Anpassungsfähigkeit und Schutzfunktionen in der Lebensmittel- und Konsumgüterindustrie weit verbreitet sind. Landwirtschaftsfolien finden Anwendung in der Bewirtschaftung, um das Wachstum von Pflanzen zu fördern und Ernten vor widrigen Wetterbedingungen zu schützen. Auch im Bauwesen kommen Baufolien zum Einsatz, die als Schutzbarrieren gegen Feuchtigkeit und Schmutz dienen. Für Tiefkühlprodukte sind Tiefkühlfolien unverzichtbar, da sie eine hervorragende Kältebeständigkeit bieten und die Qualität gefrorener Lebensmittel sichern. Weiterhin werden Schrumpfhauben genutzt, um Paletten oder große Güter sicher zu verpacken. Zudem sind Kleidersäcke und mehrschichtige Folien in der Textil- und Verpackungsindustrie unverzichtbare Artikel, die sowohl Schutz als auch ästhetische Vorteile bieten. Durch das vielseitige Extrusionsverfahren können Folien mit spezifischen Eigenschaften hergestellt werden, die den jeweiligen Anforderungen gerecht werden, was sie zu unverzichtbaren Materialien in verschiedenen Sektoren macht.

Extrusion

Die Extrusion ist ein weit verbreitetes Verfahren in der Kunststoffverarbeitung, das insbesondere bei der Herstellung von Folien eine zentrale Rolle spielt. Durch diesen Prozess werden Thermoplaste erhitzt und zu einer flüssigen Schmelze verarbeitet, die anschließend durch eine speziell geformte Düse gepresst wird. Die Technologie ermöglicht die formgerechte Gestaltung des Kunststoffes, indem die Schmelze in die gewünschte Form gebracht und abgekühlt wird. In der Folienherstellung wird dieses Verfahren zur Bildung von dünnen Kunststoffschichten eingesetzt, die vielseitige Anwendungen in industriellen und alltäglichen Produkten finden.

Unterschiedliche Verfahren innerhalb der Folienextrusion ermöglichen die Anpassung des Endprodukts an spezifische Anforderungen. So zeichnet sich die Blasfolienextrusion durch eine hohe mechanische Festigkeit aus, während die Flachfolienextrusion, auch Cast-Folienextrusion genannt, präzise Dickenkontrolle und glatte Oberflächen bietet. Bei der Coextrusion werden mehrere Schichten kombiniert, um spezielle Eigenschaften zu erzielen. Zudem kann die mono- und biaxiale Orientierung der Folie durch gesteuerten Zug und Kühlung die mechanischen Eigenschaften erheblich verbessern.

Die industrielle Anwendung der Folienextrusion zeigt sich beispielsweise in der Herstellung von Verpackungsfolien, bei denen sowohl funktionale als auch ästhetische Qualitäten gefragt sind. Der wirtschaftliche Einfluss dieses Prozesses ist beachtlich, da er einen großen Anteil an der weltweiten Kunststoffverpackungsproduktion ausmacht. Insgesamt ist die Extrusion ein unverzichtbares Verfahren, das durch seine Vielseitigkeit und Effizienz zur weit verbreiteten Nutzung von Kunststoffprodukten beiträgt.

Anwendungen außerhalb Folien

Neben der Produktion von Folien gewinnen Extrusionsprozesse in der Industrie zunehmend an Bedeutung durch ihre Anwendung in anderen Bereichen wie Röhren, Platten, Profilen und Beschichtungen. Diese Produkte profitieren von der kontinuierlichen Verarbeitungstechnik der Extrusion, die eine gleichbleibende Qualität und Effizienz bei der Herstellung sicherstellt. Die Extrusion von Röhren ermöglicht die Fertigung langlebiger und widerstandsfähiger Produkte, die in zahlreichen Branchen, wie der Bau- und Automobilindustrie, unverzichtbar sind. Platten, die durch Extrusion hergestellt werden, überzeugen durch ihre Stabilität und können vielseitig, etwa in Möbelfertigungen und im Bauwesen, eingesetzt werden. Profile, ein weiterer wichtiger Anwendungsbereich, bieten präzise Lösungen für Fensterrahmen, Türschwellen und viele andere Anwendungen. Zudem erweitern extrudierte Beschichtungen das Spektrum der Materialverarbeitung, indem sie verschiedenste Oberflächen veredeln und schützen, sei es in der Verpackungsindustrie oder in technischen Anwendungen. Letztlich ist die Wirtschaftlichkeit dieser Verfahren ein entscheidender Faktor für ihren Einsatz, da sie Materialverluste minimieren und die Produktivität steigern, was Extrusion zu einem unverzichtbaren Bestandteil moderner Fertigung macht.

Grundprinzip der Kunststoffextrusion

Das Grundprinzip der Kunststoffextrusion ist ein essenzieller Prozess zur Herstellung vielfältiger Produkte aus Kunststoffen. Durch Erhitzen und Homogenisieren der Kunststoffe im Extruder wird eine Schmelze erzeugt. Diese Kunststoffschmelze wird dann durch spezifisch gestaltete Düsen oder Walzen geleitet, um die gewünschten festen Formen zu bilden. Die Formgebung innerhalb der Extrusion bestimmt maßgeblich die Dicke der Produkte, deren Orientierung sowie den Erhalt spezifischer Materialeigenschaften. Es gibt verschiedene Technologien innerhalb der Extrusion, wie die Blasfolienextrusion, die für ihre hohe mechanische Festigkeit bekannt ist, oder die Gießfolienextrusion, welche präzise Dickenkontrollen und glatte Oberflächen ermöglicht. Coextrusion erlaubt die Erzeugung mehrschichtiger Folien, indem unterschiedliche Kunststoffe kombiniert werden, um spezialisierte Eigenschaften zu erzielen. Diese Vielseitigkeit macht die Extrusion zu einem zentralen Verfahren in der Kunststoffverarbeitung, speziell in der Produktionskette von Verpackungsmaterialien und technischen Folien. Unterschiedliche Extrusionsverfahren bieten dadurch eine breite Palette an Anwendungsmöglichkeiten, um die spezifischen Anforderungen an das Endprodukt optimal zu erfüllen.

Folienextrusion Verfahren

Die Folienextrusion ist ein industrielles Verfahren zur Herstellung von dünnen Kunststofffolien, das verschiedene Techniken umfasst, um spezifische Materialeigenschaften zu erzielen. Zwei grundlegende Methoden sind die Blasfolienextrusion und die Cast-Folienextrusion, die sich hauptsächlich durch ihre Düsensysteme und die Art der Folienorientierung unterscheiden. Bei der Blasfolienextrusion wird der geschmolzene Kunststoff durch einen ringförmigen Extrusionskopf geführt, wodurch ein Schlauch entsteht, der anschließend aufgeblasen wird, um die gewünschte Folienbreite zu erreichen. Die Rotation des Blaskopfs und die Steuerung des Abkühlprozesses ermöglichen die Herstellung von gleichmäßig dünnen Folien mit ausgezeichneten mechanischen Eigenschaften durch biaxiale Orientierung.

Im Gegensatz dazu wird bei der Cast-Folienextrusion die Schmelze durch eine Breitschlitzdüse gepresst und auf einer Kühlwalze abgekühlt, was zu einer präzisen Kontrolle der Dicke und einer glatten Oberfläche führt. Dieses Verfahren ermöglicht eine monoaxiale Orientierung der Folie und wird häufig für die Beschichtung anderer Materialien wie Papier oder Aluminiumfolie verwendet. Eine weitere wichtige Technologie in der Folienextrusion ist die Koextrusion, die es erlaubt, mehrschichtige Folien mit kombinierten Eigenschaften herzustellen. Damit können spezifische Merkmale einzelner Lagen miteinander kombiniert werden, um den unterschiedlichen Anforderungen der Endanwendung gerecht zu werden.

Zusammengefasst bietet die Folienextrusion eine Vielzahl an Verfahren, um Folien mit spezifischen Eigenschaften zu produzieren, die in zahlreichen Anwendungsbereichen, insbesondere in der Verpackungsindustrie, zum Einsatz kommen.

Koextrusion

Durch Koextrusion lassen sich mehrschichtige Folien mit kombinierten Eigenschaften herstellen. Bei diesem Verfahren werden mehrere Schmelzströme unterschiedlicher Kunststoffe gleichzeitig extrudiert und übereinandergelegt, was die Möglichkeit bietet, die Stärken verschiedener Materialien zu vereinen. Dadurch entstehen Folien, die spezifische Anforderungen in Bezug auf Barriereeigenschaften, Steifigkeit oder Transparenz erfüllen. Ein weiterer wichtiger Aspekt in der Folienextrusion ist die Orientierung der Folien. Durch Monoaxiale oder Biaxiale Orientierung können die mechanischen Eigenschaften entscheidend verbessert werden. Bei der monoaxialen Orientierung wird die Folie in eine Richtung gestreckt, während sie bei der biaxialen Orientierung in zwei senkrecht zueinander stehenden Richtungen gestreckt wird. Diese Ausrichtung der Polymerketten führt zu einer Erhöhung der Zugfestigkeit und zur Verbesserung der optischen Eigenschaften der Folien. Beide Techniken spielen eine entscheidende Rolle im Folienextrusion Verfahren und ermöglichen die Herstellung von Produkten, die optimal auf spezifische industrielle Anwendungen abgestimmt sind.

Flachfolienextrusion (Cast)

Die Flachfolienextrusion, auch bekannt als Cast-Folienextrusion, ist ein entscheidendes Folienextrusion Verfahren, bei dem eine dünne Schicht geschmolzenen Kunststoffs durch eine Breitschlitzdüse geführt wird. Diese Schicht wird anschließend auf einer Kühlwalze abgekühlt, was eine präzise Kontrolle der Dicke ermöglicht. Während des Übergangs von der Düse zur Kühlwalze wird die Folie monoaxial orientiert, was bedeutet, dass die Molekülketten sich in einer Richtung ausrichten, um die mechanischen Eigenschaften der Folie zu verbessern. Die Qualität und die Gleichmäßigkeit der hergestellten Folien wird durch die Technologie der Kühlwalzen und die genaue Kontrolle des Abkühlprozesses optimiert. Das Ergebnis sind Folien mit glatten Oberflächen und konstanter Dicke, die in vielen industriellen Anwendungen, wie beispielsweise Verpackungen, Verwendung finden. Diese Fähigkeit zur genauen Dickenkontrolle und Oberflächenglätte macht die Flachfolienextrusion zu einem bevorzugten Verfahren in der Herstellung hochwertiger Kunststofffolien.

Blasfolienextrusion

Die Blasfolienextrusion ist eines der zentralen Folienextrusion Verfahren in der Kunststoffverarbeitung, besonders häufig in der Herstellung von Verpackungen. In diesem Verfahren wird der geschmolzene Kunststoff durch eine ringförmige Düse gepresst. Diese Anordnung ermöglicht es dem Kunststoff, als kontinuierlicher Schlauch ausgestoßen zu werden, der anschließend mit Hilfe von Luft aufgeblasen wird. Dieser Prozess verleiht der Folie eine biaxiale Orientierung, was bedeutet, dass die molekularen Ketten in beiden Richtungen orientiert werden, wodurch die mechanischen Eigenschaften der Folie erheblich verbessert werden. Während der Kühlung, die durch zugeführte Luft erfolgt, erhält die Folie ihre finale Form und mechanische Integrität. Die Blasfolienextrusion hat den Vorteil, eine gleichmäßig dünne Folie zu produzieren, die vielseitig einsetzbar ist und hohe Festigkeit aufweist. Dieses Verfahren eignet sich besonders gut für Anwendungen, bei denen eine starke und flexible Folienstruktur gefordert ist. Typische Endprodukte sind beispielsweise Verpackungsfolien für Lebensmittel und Agrarprodukte, die dank ihrer Eigenschaften den Inhalt zuverlässig schützen können.

Blasfolienanlagen

Blasfolienanlagen sind wesentliche Komponenten in der Kunststoffverarbeitung, die eine flexible Herstellung von Folien für eine Vielzahl von Anwendungen ermöglichen. Sie bestehen aus mehreren wichtigen Elementen, darunter die Ringdüse, Aufblasvorrichtungen, Kühlung, Winder, sowie Pause- und Steuerungssysteme. Die Ringdüse spielt eine entscheidende Rolle, indem sie die Kunststoffschmelze in einen Schlauch extrudiert, der anschließend durch Kühlung und Aufblasen in die endgültige Folienform gebracht wird.

Die Integration von effizienten Kühl- und Steuerungssystemen ist unerlässlich für die Herstellung gleichmäßiger und qualitativ hochwertiger Folien. Moderne Blasfolienanlagen verfügen oft über fortschrittliche Kühlsysteme, die dafür sorgen, dass der Kühleffekt gleichmäßig über die gesamte Folienbreite verteilt wird. Das Steuerungssystem ermöglicht zudem die präzise Überwachung und Einstellung von Parametern wie Foliendicke und -breite, was für die Konsistenz und Qualität der Endprodukte entscheidend ist.

Ein weiterer wichtiger Aspekt von Blasfolienanlagen ist das Winder-System, das die fertigen Folien aufrollt und für den weiteren Verarbeitungsprozess vorbereitet. Zusätzlich sorgen Qualitätssicherungseinheiten für die Inspektion und Sicherstellung der Folienqualität, indem sie mögliche Fehler oder Unregelmäßigkeiten erkennen und korrigieren.

Die Flexibilität der Blasfolienanlagen macht sie unverzichtbar für zahlreiche industrielle Anwendungen, von der Verpackung bis zur Landwirtschaft, und bietet den Herstellern die Möglichkeit, eine breite Palette von Folienprodukten mit verschiedenen Eigenschaften und Spezifikationen zu erzeugen. Dies macht sie zu einer Schlüsseltechnologie in der modernen Kunststoffverarbeitung, die den wachsenden Anforderungen der Industrie gerecht wird.

Prozessführung und Qualitätskontrolle

Die Prozessführung und Qualitätskontrolle sind entscheidend für die effiziente und fehlerfreie Produktion von Kunststofffolien in Blasfolienanlagen. Ein sorgfältig abgestimmtes Temperaturprofil ist unerlässlich, um den Kunststoff optimal zu verarbeiten. Die Blashöhe, welche die Folienbreite bestimmt, und die Drehung des Kopfs beeinflussen stark die Gleichmäßigkeit der Folie. Die Abkühlungsgeschwindigkeit muss präzise gesteuert werden, um die gewünschten mechanischen Eigenschaften der Folie zu erreichen. Zu einem essentiellen Teil der Qualitätskontrolle gehört die Dickenmessung, die sicherstellt, dass die Folie den Vorgaben und Standards entspricht. Ergänzend dazu erfolgt eine optische Inspektion, um mögliche Oberflächenfehler frühzeitig zu erkennen und entsprechend zu beheben. Eine konsequente Überwachung dieser Parameter trägt dazu bei, die Herstellungskosten zu minimieren und die Produktqualität zu gewährleisten. Systeme zur automatisierten Prozessüberwachung und -anpassung sind mittlerweile branchenüblich, um den Produktionsprozess kontinuierlich zu optimieren und höchste Standards in der Folienproduktion sicherzustellen. Diese strengen Qualitätsprüfungen sichern die gewünschte Leistungsfähigkeit der Folie für unterschiedliche Anwendungen.

Aufbau und Hauptkomponenten

Der Aufbau eines Folienextruders umfasst mehrere Schlüsselkomponenten, die zur effizienten Herstellung von Blasfolienanlagen beitragen. Zunächst ist der Ring-Extrusionskopf eine zentrale Komponente, durch die die Kunststoffschmelze zu einem endlosen Schlauch geformt wird. Dieser Schlauch wird dann im Blaskopf bei kontrollierten Temperaturen verarbeitet, um die gewünschte Form und Dicke der Folie zu erreichen. Ein effektives Kühlsystem, bestehend aus Luft- und Kontakttemperaturkontrollen, ist entscheidend, um die Qualität und die mechanischen Eigenschaften des Endprodukts zu maximieren. Darüber hinaus spielen Aufwickel- oder Abwickelsysteme eine entscheidende Rolle, um die fertige Folie zuverlässig zu verarbeiten und zu lagern. Diese Systeme sind eng mit der Mess- und Regeltechnik verzahnt, die konstante Qualität und Konsistenz der Folie sicherstellt, indem sie die Dimensionen überwacht und Anpassungen in Echtzeit ermöglicht. Schließlich sind Hilfsaggregate wie Schneckenpumpen und Mischsysteme integrale Bestandteile, die eine gleichmäßige Materialzufuhr und -mischung garantieren. Diese präzise abgestimmten Komponenten tragen gemeinsam dazu bei, hochwertige Kunststofffolien für vielfältige industrielle Anwendungen effizient zu produzieren.

Kontaktieren Sie uns jetzt!

Sie suchen einen professionellen Hersteller für Ihre Extrusionsanlage? Dann sind Sie bei uns genau richtig! Melden Sie sich bei uns und wir erstellen ein für Sie angepasstes Angebot.

Blasfolienextrusion

Die Blasfolienextrusion ist ein zentrales Verfahren der Folienherstellung, das durch seine Fähigkeit, biege- und reißfeste Folien zu erzeugen, besticht. Dieses Verfahren basiert auf dem Prinzip, geschmolzenen Kunststoff durch einen ringförmigen Extrusionskopf zu pressen, aus dem er als Schlauch ausgestoßen wird. Durch das Aufblasen des Schlauchs entsteht eine einstweilen biaxial orientierte Folie, die sich durch hervorragende mechanische Eigenschaften auszeichnet. Eine präzise ausgewählte Materialwahl spielt eine entscheidende Rolle in der Blasfolienextrusion. Durch die Wahl des geeigneten Polymers lassen sich spezifische Eigenschaften der Folie, wie Schlagzähigkeit und Flexibilität, steuern. Des Weiteren beeinflussen die Düsenformen erheblich das Endresultat. Unterschiedliche Designs und Dimensionen der Düse ermöglichen die Steuerung der Ausgangsextrusion und damit der Qualität der Folie. Die Anwendung der Luftkühlung stellt einen weiteren entscheidenden Parameter dar. Durch die gezielte Führung der Kühlluft wird der abgekühlte Kunststoff geformt und gehärtet, was die Festigkeit und Transparenz der Folie optimiert. Die Blasfolienextrusion hat sich somit als eine der vielseitigsten und wirtschaftlichsten Methoden zur Herstellung von Kunststofffolien etabliert. Dank der Kombination aus Prozessregelung und gezielter Materialverwendung ermöglicht sie die Produktion von Folien, die eine Vielzahl von industriellen Anforderungen erfüllen können, von Verpackungen bis hin zu technischen Anwendungen.

Materialwahl und Einflussfaktoren

Die Wahl des richtigen Materials ist entscheidend für die Qualität und Eigenschaften von Folien in der Blasfolienextrusion. Polyethylen (PE), Polypropylen (PP) und Polyethylenterephthalat (PET) sind gängige Kunststoffe, die je nach gewünschter Anwendung ausgewählt werden. Masterbatches und Additive spielen eine wesentliche Rolle, da sie die Farbgebung und andere spezielle Eigenschaften verbessern können. Zusätzlich beeinflussen Prozessparameter wie Temperatur und Druck die Transparenz, Festigkeit und Barriereneigenschaften der Folien erheblich. Die Materialauswahl erfolgt stets in enger Abstimmung mit den spezifischen Anforderungen der Anwendung, um optimale Ergebnisse zu erzielen. Die richtige Kombination all dieser Faktoren garantiert die Herstellung von Folien mit den gewünschten mechanischen und physikalischen Eigenschaften, die sowohl den industriellen Standards als auch den individuellen Bedürfnissen gerecht werden.

Funktionsweise und Schlauchblasung

In der Blasfolienextrusion spielt die Schlauchblasung eine zentrale Rolle in der Produktion hochwertiger Kunststofffolien. Das Verfahren setzt auf den Austritt des geschmolzenen Kunststoffs durch eine Ringdüse, welche den Fluss in eine kontinuierliche schlauchförmige Struktur verwandelt. Der Schlauch wird mit Luft aus diesen Düsen aufgeblasen und dabei in sowohl Breite als auch Dicke ausgedehnt, abhängig von den gewünschten Anforderungen der Endproduktion. Dieser Prozess der Schlauchbildung, bekannt als Blasprozess, dient dazu, eine gleichmäßige Folienstärke zu erreichen und dabei die mechanischen Eigenschaften der Folie zu optimieren. Nach dem Aufblasen wird die Folie durch strategisch eingesetzte Kühlluft abgekühlt. In diesem Schritt spielt die Steuerung des Abkühlprozesses eine wesentliche Rolle, um die Folienqualität zu sichern und ihre mechanischen Eigenschaften wie Festigkeit und Flexibilität zu verbessern. Nach der Kühlung erfolgt das Trennen oder Falten der geschlossenen Blase, was zu einem Flachschlauch führt, der abgerollt und weiterverarbeitet werden kann. Diese Technik ermöglicht die Herstellung von Verpackungsfolien mit hoher Qualität und gleichmäßiger Dicke, die für vielseitige Anwendungen im industriellen Bereich geeignet sind.

Blasfolienanlage

Die Blasfolienanlage ist ein wesentlicher Bestandteil der modernen Folienextrusionstechnik, die sich in Aufbau, Kapazität, Automatisierung und Peripherie unterscheiden kann. Diese Anlagen sind so konzipiert, dass sie den gesamten Herstellungsprozess von Folien effizient unterstützen. Eine Blasfolienextrusion, die in einer solchen Anlage stattfindet, beginnt mit der Extrusion der Kunststoffschmelze durch einen ringförmigen Kopf, wobei ein Folienschlauch entsteht. Dieser Schlauch wird durch Luftzufuhr aufgeblasen, was eine biaxiale Orientierung der Folie bewirkt. Diese Technologie bietet die herausragende mechanische Festigkeit und Vielseitigkeit, die in der Verpackungsindustrie äußerst geschätzt werden.

Blasfolienanlagen sind für ihre Fähigkeit bekannt, dünne und gleichmäßige Folien zu produzieren, die durch die Drehung des Blaskopfs und die individuell anpassbare Steuerung des Abkühlprozesses erreicht werden. Diese Automatisierung ermöglicht nicht nur die Kontrolle der Folienbreite und -dicke, sondern sorgt auch für eine reproduzierbare Qualität der Endprodukte. Darüber hinaus sind moderne Blasfolienanlagen oft mit Peripheriegeräten ausgestattet, die den Produktionsprozess verbessern, wie z.B. Dickenmesssysteme, Kühlaggregate und spezielle Wickelsysteme.

Die Wahl einer passenden Blasfolienanlage hängt von verschiedenen Faktoren ab, darunter die gewünschte Kapazität, die Spezifikationen der zu produzierenden Folie und die verfügbaren Rohmaterialien. Zusammenfassend ist die Blasfolienherstellung eine High-Tech-Lösung, die kontinuierliche Optimierungen und Innovationen erfordert, um den Anforderungen einer dynamischen und anspruchsvollen Marktumgebung gerecht zu werden, insbesondere im Bereich der flexiblen Verpackungen.

Ausstattungsmerkmale

Bei der Ausstattung von Blasfolienanlagen spielen zahlreiche Elemente eine entscheidende Rolle, um die Qualität und Effizienz der Kunststoffproduktion zu gewährleisten. Eines der zentralen Merkmale ist die Kühlung, die eine gleichmäßige Abkühlung des extrudierten Kunststoffs sicherstellt und so unerwünschte Spannungen oder Verformungen in der Folie verhindert. Die Blasregelung ist ein weiteres wichtiges Kriterium, das eine präzise Kontrolle des Folienschlauchs ermöglicht, indem es den Luftdruck und die Blasform kontinuierlich überwacht und anpasst. Ein weiteres entscheidendes Merkmal ist die Webführung, die dazu dient, die korrekte Ausrichtung und Spannung der Folie während des Wickelvorgangs zu halten. Mess- und Kontrollsysteme sind unentbehrlich, um die Dicke und Qualität der Folie konstant zu überwachen und eventuelle Fehler schnell zu erkennen. Schließlich sorgen Schnitt- und Beschichtungseinheiten für die notwendige Vielseitigkeit der Anlage, indem sie der Folie spezielle Eigenschaften verleihen und sie in die gewünschte Form bringen. Die Integration von modernster Sicherheits- und Automatisierungstechnik stellt zudem sicher, dass die Anlage unter optimalen Bedingungen läuft und die Arbeitskräfte geschützt sind.

Unterschiede zu Blasfolienanlagen

Die Blasfolienanlage hebt sich durch einige wesentliche Merkmale von anderen Extrusionsanlagen ab. Zunächst zeichnet sie sich durch ihre Integration und Anlagengröße aus, die oftmals auf spezifische Produktionsbedarfe maßgeschneidert sind. Die Fähigkeit, eine breite Produktvielfalt herzustellen, ergibt sich aus der Flexibilität der Anlage, verschiedene Kunststoffe zu verarbeiten und unterschiedliche Folienmerkmale zu erzeugen. Im Kern bleibt der Prozess der Blasfolienextrusion bestehen, bei dem eine Kunststoffschmelze durch einen ringförmigen Extrusionskopf gepresst und anschließend aufgeblasen wird, um eine dünne, gleichmäßige Folie zu erzeugen. Die Regelungskapazität einer Blasfolienanlage spielt eine entscheidende Rolle, da sie es ermöglicht, die Dicke der Folie präzise zu kontrollieren und gleichbleibende Qualitätsstandards zu gewährleisten. Trotz des einheitlichen Blasformverfahrens variieren die peripheren Systeme erheblich, von der Art der Kühlung und des Aufwickelns bis hin zu automatisierten Systemen zur Dickenmessung und Qualitätssicherung. Diese Unterschiede unterstreichen die Vielseitigkeit und Anpassungsfähigkeit der Blasfolienanlagen in der Kunststoffverarbeitung, besonders im Hinblick auf industrielle Anwendungen, bei denen spezialisierte und präzise gefertigte Folien gefragt sind.

Extrusionsanlage

Eine Extrusionsanlage ist ein komplexes System, das in der Kunststoffverarbeitung umfassend zur Herstellung von Folien eingesetzt wird. Diese Anlagen kombinieren mehrere Arbeitsstadien, die von der Materialaufbereitung bis zur Endbearbeitung reichen. Zuerst wird das Rohmaterial vorbereitet und anschließend in einem Extruder erhitzt und plastifiziert. Das geschmolzene Material wird dann durch eine spezifische Düse gepresst, die entscheidet, ob es sich um eine Blas- oder Flachfolienextrusion handelt. Durch die Kühlung und mögliche Orientierung erhält das Material seine endgültige Struktur. Letztendlich erfolgen Schritte zur Endbearbeitung wie Zuschneiden und Folienaufwicklung, gefolgt von der Qualitätssicherung.

Beim gesamten Prozess typisch ist die Anforderung an hohe Präzision und Kontrolle über die Materialeigenschaften, um die gewünschten Folienmerkmale zu erzielen. Unterschiedliche Verfahrenstechniken, wie die Blasfolien- oder die Cast-Folienextrusion, werden in Abhängigkeit von den spezifischen Produkteigenschaften gewählt. Hierbei spielt auch die Orientierung, ob mono- oder biaxial, eine entscheidende Rolle, da sie die mechanischen Eigenschaften der Folien erheblich verbessern kann.

Extrusionsanlagen werden vielseitig eingesetzt, besonders in der industriellen Produktion von Verpackungsfolien, die essenziell für zahlreiche Verbrauchsgüter, insbesondere in der Lebensmittel- und Agrarwirtschaft, sind. Die Möglichkeit zur Coextrusion erlaubt die Herstellung von mehrschichtigen Folien, die besondere Barriereeigenschaften aufweisen, was ihre Anwendungsmöglichkeiten weiter erhöht. Somit ist die Wahl der richtigen Extrusionsanlage entscheidend für die Effizienz und Qualität der Produktion in den entsprechenden Industrien.

Automatisierung und Steuerung

Moderne Extrusionsanlagen setzen auf fortschrittliche Automatisierung und Steuerung, um die Effizienz und Qualität der Kunststofffolienproduktion zu maximieren. Zentrale Bestandteile sind SPS-/HMI-Steuerungen, die eine präzise Bedienung und Überwachung des Extrusionsprozesses ermöglichen. Zur Gewährleistung der gewünschten Foliendicke kommen Sensoren zum Einsatz, die in Echtzeit die Materialdicken überwachen und Anpassungen vornehmen können. Die Ferndiagnose ist ein weiteres Schlüsselelement, das es ermöglicht, Anlagenprobleme frühzeitig zu erkennen und schnell zu beheben, ohne dass Experten physisch vor Ort sein müssen. Datenlogging spielt ebenfalls eine wichtige Rolle, indem es Performance-Daten sammelt, die zur Prozessoptimierung und Qualitätssicherung genutzt werden. Durch eine umfassende Prozessregelung wird sichergestellt, dass die Folien die vorgegebenen Toleranzen einhalten und die Produktion sowohl kosteneffizient als auch ressourcenschonend verläuft. All diese Technologien zusammen bewirken, dass eine Extrusionsanlage in der Lage ist, hochwertige Folien effizient und mit minimalem Ausschuss herzustellen, was sie zu einem essenziellen Bestandteil in der Fertigung von Kunststoffprodukten macht.

Gesamtsystem und Peripherie

Das Gesamtsystem einer modernen Extrusionsanlage ist weit mehr als nur der Extruder selbst – es umfasst eine komplexe und hochintegrierte Peripherie. Ein zentrales Element hierbei sind die Dosier- und Mischanlagen, die eine präzise und konstante Materialzufuhr gewährleisten. Diese sorgen für eine homogene Mischung der Rohmaterialien, die unerlässlich für die Qualität der Endprodukte ist. Das Thermomanagement spielt ebenfalls eine entscheidende Rolle, da es für die Kühlung und Erwärmung der Materialien sorgt, was besonders bei temperaturempfindlichen Kunststoffen wichtig ist. Zudem kommen fortschrittliche Messsysteme zum Einsatz, die während der Produktion die Qualität durch ständige Überwachung sichern. Eine hohe Flexibilität und Effizienz bieten Coextrusions- und Kalanderkomponenten, die es ermöglichen, mehrschichtige Folien mit optimierten Eigenschaften zu produzieren. Schließlich sorgt die Automatisierungs- und Steuerungstechnik dafür, dass alle Prozesse nahtlos ineinandergreifen, was nicht nur die Effizienz der Anlage erhöht, sondern auch die Fehlerquote minimiert und den Energieverbrauch optimiert. Die nahtlose Integration dieser Peripheriekomponenten ist entscheidend, um in einer industriellen Umgebung hochwertige Kunststofffolien effizient und in großen Mengen herzustellen.

Kontaktieren Sie uns jetzt!

Sie suchen einen professionellen Hersteller für Ihre Extrusionsanlage? Dann sind Sie bei uns genau richtig! Melden Sie sich bei uns und wir erstellen ein für Sie angepasstes Angebot.

FAQ

Welche Rolle spielt die Coextrusion für Barriereschichten?

Coextrusion ermöglicht mehrschichtige Folien, wodurch Barriereschichten geschaffen werden, die Sauerstoff- und Wasserdampfbarriere verbessern. Typische Schichten umfassen eine Funktionsschicht aus einem Barrierematerial, Trägerschichten und häufig äußere Schutzschichten. Die Auswahl der Polymere erfolgt basierend auf Barrierewerten, Temperaturbeständigkeit, Verträglichkeit mit der Verpackung und Kosten. Die Vorkonditionierung der Materialien, die Lagertemperatur und der Verarbeitungswiderstand beeinflussen die Haftung zwischen Schichten. Coextrusionsanlagen nutzen mehr als eine Düse, um gleichzeitige Schmelzströme zu vereinen. Anwendungen finden sich in Lebensmittelverpackungen, medizinischen Folien und High-Barrier-Anwendungen in der Industrie. Die Herstellung erfolgt meist in mehrstufigen Prozessen mit eigener Kühlung, Düse und Transport. Die Qualität wird durch Dickensteuerung, Grenzflächen-Design und Materialauswahl gesichert. Dies erhöht Sicherheit, Haltbarkeit und Wirtschaftlichkeit.

Welche Rolle spielt die Kalandertechnik in der Folienherstellung?

Kalandertechniken verwenden Walzen, um Folien in Dicken von wenigen Mikrometern bis mehreren Hundert Mikrometern zu formen. Der Prozess umfasst Primärkalander, Sekundärkalander, Trocknung und Beschichtung, je nach Anforderung. Durch kontrollierte Temperaturprofile, Druck und Rotationsgeschwindigkeit lassen sich Dicke, Oberflächenqualität und Homogenität bestimmen. Kalanderfolien eignen sich besonders für dickere oder beschichtete Produkte, bei denen eine glatte Oberfläche und gute Planheit wichtig sind. Die Peripherie kann Beschichtung, Synchronisation mit Extrudersystemen, sowie Konditionierung für Weiterverarbeitung umfassen. Fehlerquellen sind Torsion, Wellenbildung, Dickenabweichungen, und Blasen im Materialfluss. Regelwerke sind Temperatursteuerung, Druckverteilung und Spannungsmanagement. Gleichmäßige Stabilität reduziert Ausschussraten, erhöht Reproduzierbarkeit und Produktqualität, damit lassen sich Industrienormen zuverlässig erfüllen.

Was ist Monoaxial vs. biaxial orientation und warum relevant?

Monoaxial Orientierung bedeutet, dass die Polymerkette in einer einzigen Richtung ausgerichtet wird, üblicherweise entlang der Folienbahn. Biaxial Orientierung erfolgt in zwei Richtungen, senkrecht zueinander, was zu einer höheren Zugfestigkeit, besseren Schlagzähigkeit und häufig besserer Transparenz führt. Die Orientierung wird durch Stretchingprozesse nach der Extrusion erzeugt, etwa durch Rund- oder Flachfolienlinien. Die Grad der Orientierung beeinflusst Steifigkeit, Wärmeformbeständigkeit und Barriereeigenschaften. Höhere Orientierung erhöht die Reißfestigkeit, verringert aber Dehnung. Industriell wird die Orientierung gezielt eingesetzt, um Folien für Verpackungen, Stretchfolien, Bags oder Barrieregeschichten mit spezifischen Anforderungen zu erzeugen. Daher ist Orientierung Teil der Prozessauslegung.

Was ist Blasfolienextrusion und welche Eigenschaften erzielen Folien?

Blasfolienextr extrusion ist ein zentrales Verfahren zur Herstellung von schlauchförmigen Folienbahnen, die anschließend zu Flächenbahnen aufgewickelt werden. Der Schmelze verläuft durch eine ringförmige Düse, der aufgeblasene Schlauch wird durch Luftkühlung verengt, wodurch orientierte Molekülstrukturen entstehen. Die Qualität der Folie hängt stark von der Ringdüse, dem Blow-Up-Verhältnis, der Kühlung sowie der Stabilität des Blaskopfes ab. Vorteile sind hohe Festigkeit, gute Transparenz und effiziente Materialnutzung. Anwendungen reichen von Verpackungsfolien bis zu Technischen Folien. Nachteile können Blasfolien-Instabilität, Blasenabweichungen und höhere Energiebedarfe sein. Außerdem erfordert die Prozessführung eine präzise Regelung von Temperatur, Druck und Geschwindigkeit. Die Regelwerkzeuge umfassen Spannungssteuerung, Messsensorik und Prozessvisualisierung und Datenlogging, Effizienz.

Was ist Cast-Folienextrusion und wie funktioniert sie?

Cast-Folienextrusion, auch Gießfolienextrusion genannt, verwendet eine Breitschlitzdüse, durch die Schmelze in eine kalte Abziehscheibe oder Walze abgegeben wird. Die flache Folie wird dort kontrolliert abgekühlt und anschließend durch weitere Walzen, ggf. Orientierung, geführt. Die Monodirektionale Orientierung erfolgt durch Transferdruck, während konische oder mehrschichtige Strukturen durch anschließende Extrusionsschritte entstehen. Vorteile sind exakte Dickenkontrolle, glatte Oberflächen und gute Transparenz. Typische Anwendungen umfassen Lebensmittelverpackungen, Etikettenfolien und Schutzfolien. Nachteile können höhere Investitionskosten und langsameres Abkühlverhalten im Vergleich zur Blasfolienextrusion sein. Die Technologie eignet sich gut für Barrierefolien sowie maßgeschneiderte Strukturen mittels Coextrusion und Orientierung.

Welche Hauptverfahrensarten der Folienextrusion gibt es?

Die Folienextrusion unterscheidet grundlegende Verfahrensarten, die je nach Folienanforderungen eingesetzt werden. Die Blasfolienextrusion erzeugt Schlauchfolien durch Aufblasen, wodurch biaxiale Orientierung entsteht und hohe Festigkeiten sowie Transparenz erzielt werden. Die Cast-Folienextrusion führt Schmelze über eine Breitschlitzdüse auf einer kalten Walze zu, mit exakter Dickentoleranz und glatten Oberflächen. Kalanderverfahren nutzen eine Kalandpresse, um dickere Folien in gleichmäßiger Dicke zu produzieren, oft für Barriereschichten oder spezielle Anwendungen. Coextrusion stapelt mehrere Schmelzströme zu mehrschichtigen Folien mit kombinierten Eigenschaften. Monoaxiale Orientierung orientiert die Folie in eine Richtung, biaxiale Orientierung in zwei Richtungen. Die Auswahl hängt von Material, Länge der Linie und Kosten ab und Kapazität.

Was ist ein Folienextruder?

Ein Folienextruder ist eine Anlage zur kontinuierlichen Herstellung von Kunststofffolien, bei der thermoplastische Schmelze aus einem Extruder durch Düsengeometrien gedrückt wird. Die Formgebung erfolgt entweder durch Blasfolienbildung oder durch Flachfolienbildung, auch Cast-Folienextrusion genannt. In der Blasfolienvariante wird der Schmelzstrom durch eine ringförmige Düse geführt, aufgeblasen, gekühlt und zu Bahnen gewalzt. Bei Cast-Folien wird die Schmelze über eine Breitschlitzdüse auf einer kalten Walze abgekühlt und danach weiterverarbeitet. Typische Anwendungen umfassen Verpackungsfolien, Barrierefolien sowie Schutzfolien. Die Wahl des Verfahrens beeinflusst Dicke, Oberflächengüte, Orientierung und mechanische Eigenschaften der Folie. Zusammen bilden Prozess- und Materialauswahl die Kosteneffizienz und Qualität der Endprodukte in der Praxis.

Welche Zukunftstrends dominieren die Folienextrusion?

Zukunftstrends in der Folien extrusion fokussieren sich auf Effizienz, Nachhaltigkeit, Funktionalisierung und Digitalisierung. Fortschritte betreffen niedrigere Energieverbräuche durch Optimierung der Heiz- und Kühlprozesse, sowie den vermehrten Einsatz von recycelten Materialien und Bio-basierten Polymere. Funktionalisierte Folien beinhalten Barriere, antimikrobielle Eigenschaften oder sensorische Funktionen. Coextrusion wird zunehmend komplexer, um mehrschichtige Strukturen mit integrierten Funktionen zu ermöglichen. Die Digitalisierung der Anlagen, Cloud-basierte Prozessüberwachung, AI-gestützte Optimierung, Predictive Maintenance und vernetzte Inspektion erhöhen Verfügbarkeit und Qualität. Umweltfreundliche Beschichtungen, Recyclingtechnologien und Lebenszyklusanalysen prägen Produktentwicklungen und regulatorische Anforderungen. Zugleich fördern Offenlegung, Standards, Partnerschaften und Bildungsinitiativen das Vertrauen von Kunden, Behörden und Investoren. Schnelle Anpassung bleibt Schlüsselkompetenz der Industrie.

Gibt es Standardnormen oder Richtlinien für Folienextrusion?

Es existieren nationale und internationale Normen, die Eigenschaften, Tests und Kennwerte für Folien festlegen. Relevante Normen betreffen Dicke, Oberflächenrauheit, Transparenz, Barrierewerte, Stabilität, Temperaturwechsel, Kratzfestigkeit, Haftung bei Beschichtungen und Recyclingfähigkeit. Normen adressieren auch Sicherheitsaspekte, Prozesssicherheit, Energieeffizienz und Umweltkennzahlen. In der Praxis helfen Normen bei Qualitätssicherung, Zertifizierung und Lieferantenbewertung. Nationale Organisationen, Fachverbände und Normungsgremien entwickeln regelmäßig aktualisierte Spezifikationen; internationale Harmonisierung erleichtert grenzüberschreitende Produktion. Unternehmen implementieren prozessbasierte Qualitätspläne, Testsuiten und Auditprogramme, um Normkonformität sicherzustellen und regulatorische Anforderungen zu erfüllen. Zusammen arbeiten mit Prüfstellen, Dokumentation und Traceability unterstützen Audits.

Welche Additive beeinflussen Folienextrusionen und warum?

Additive verbessern Verarbeitbarkeit, Oberflächenqualität, Haltbarkeit und Leistung der Folien. Typische Additivgruppen umfassen Antiblock, Antioxidantien, UV-Stabilisatoren, Flammhemmstoffe, Blends, Füllstoffe und Anti-Statik-Agentien. Antiblock reduziert das Verkleben der Folienoberflächen, Antioxidantien schützen vor Alterung, UV-Stabilisatoren verhindern Farb- und Materialabbau. Flammhemmstoffe erhöhen Brandschutz, während Anti-Statik das Einsetzen in Elektronik verbessert. Additivpakete beeinflussen Schmelzviskosität, Packungsdichte, Barriereleistung und Recyclingfähigkeit. Die Auswahl erfolgt unter Berücksichtigung der Endanwendung, Umweltaspekten, Kosten und Kompatibilität mit Coextrusions- oder Beschichtungsverfahren. Hochdosierte Additive können Grenzflächen beeinflussen, Recyclingströme verändern und Prozessstabilität verbessern. Aufwendig muss Legierungskompatibilität, Migrationseigenschaften geprüft werden, Datenblätter, Zertifizierungen unterstützen Sicherheit.

Welche typischen Qualitätsmerkmale werden bei Folien überprüft?

Typische Qualitätsmerkmale umfassen Dicke, Dickentoleranzen, Oberflächenrauheit, Transparenz, Gloss, Reißfestigkeit, Dehnung, Blas- oder Castqualität, Faltenfreiheit, Maschinencrashes und Kratzfestigkeit. Zusätzlich werden Barrierewerte wie Sauerstoff- und Wasserdampf-Durchlässigkeit gemessen. Gurtführung, Blasenbildung, Orientierungseffekte, Oberflächenmarkierungen, Farbtreue und Beschichtungsuniformität spielen wichtige Rollen. Inline-Dickenmessung und Probenahmen ermöglichen regelmäßige Qualitätskontrollen. Abweichungen führen zu Ausschuss, Reklamationen oder Nachbearbeitung. Qualitätsmanagementsysteme definieren Grenzwerte, Prüfmethoden, Kalibrierung, Wartung von Sensoren sowie statistische Prozesslenkung (SPC) für reproduzierbare Folien. Umweltaspekte berücksichtigen Materialrückführung und Recyclingfähigkeit. Zudem helfen Normen, Audits und Zertifizierungen bei der Beurteilung.

Wie sieht der typische Aufbau einer Folienextruder-Produktionslinie aus?

Eine typische Folienextruder-Produktionslinie gliedert sich in Materialzufuhr, Plastifizierzone, Düsenkopf, Kühlung, Weiterverarbeitung, Orientierungs- und Beschichtungseinheiten sowie Abnahme- und Qualitätsinspektion. Der Materialfluss beginnt mit der Zuführung von Granulat, das in der Plastifizierzone erhitzt, gemischt und homogenisiert wird. Die resultierende Schmelze wird durch eine Düse geführt, formt die Folie; je nach Prozess handelt es sich um Blas- oder Cast-Folienextrusion. Die Folie wird gekühlt, orientiert und ggf. beschichtet, bevor sie in Rollen gewickelt wird. Die Linienintegration umfasst Steuerungssysteme, Sensorik, Wartungspunkte, Recycling- oder Downstream-Anlagen zur Weiterverarbeitung. Gängige Layouts berücksichtigen Standort, Brandschutz, Sicherheitsnormen und Wartungsintervalle. Kundenspezifische Linien optimieren Durchsatz, Qualität und Energieeffizienz, Schnittstellen erleichtern Integration weltweit.

Welche Endprodukte werden überwiegend mit Folienextrusion hergestellt?

Mit Folienextrusion hergestellte Endprodukte umfassen Verpackungsfolien, Schrumpfhauben, Stretchfolien, Tragetaschen, Beutel, Kassierfolien, Zwischenlagen, Kaschierfolien, medizinische Folien, Trennfolien, Isolierfolien sowie Schutz- und Baufolien. In der Lebensmittelkette spielen Barriereschichten eine wesentliche Rolle, die Haltbarkeit, Frische und Hygiene sichern. Haushalts- und Industriefolien dienen dem Schutz, der Sauberkeit und der Logistik. Spezielle Anwendungen finden sich in Landwirtschaft, Bau, Medizin sowie Textil- und Elektroniksektoren. Recycelbarkeit und Mehrschicht-Design beeinflussen zunehmend die Produktentwicklung, während neue Beschichtungen und Orientierungsgrade weitere Funktionen ermöglichen. Kosten, Materialverfügbarkeit, Liefersicherheit und Hygienestandards bestimmen Marktfeld und Qualität. Technische Folien wie Schutzfolien für Elektronik, Baufolien, Agrarfolien und Tiefkühlprodukte setzen weitere Anforderungen. Prozssstabilität ist daher essenziell heute.

Was bedeutet Monoaxial Orientation vs. biaxial orientation und warum relevant?

Sie toleriert enge Dickenbereiche und ermöglicht Beschichtung für Oberflächenmodifikation dadurch.